Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-11-12 Origen:Sitio

Cuando busca comprar maquinaria de extrusión de plástico o lanzar una línea de producción, dos preguntas están al frente y al centro: '¿Qué es una extrusora?' y '¿Cómo configurar una extrusora? '

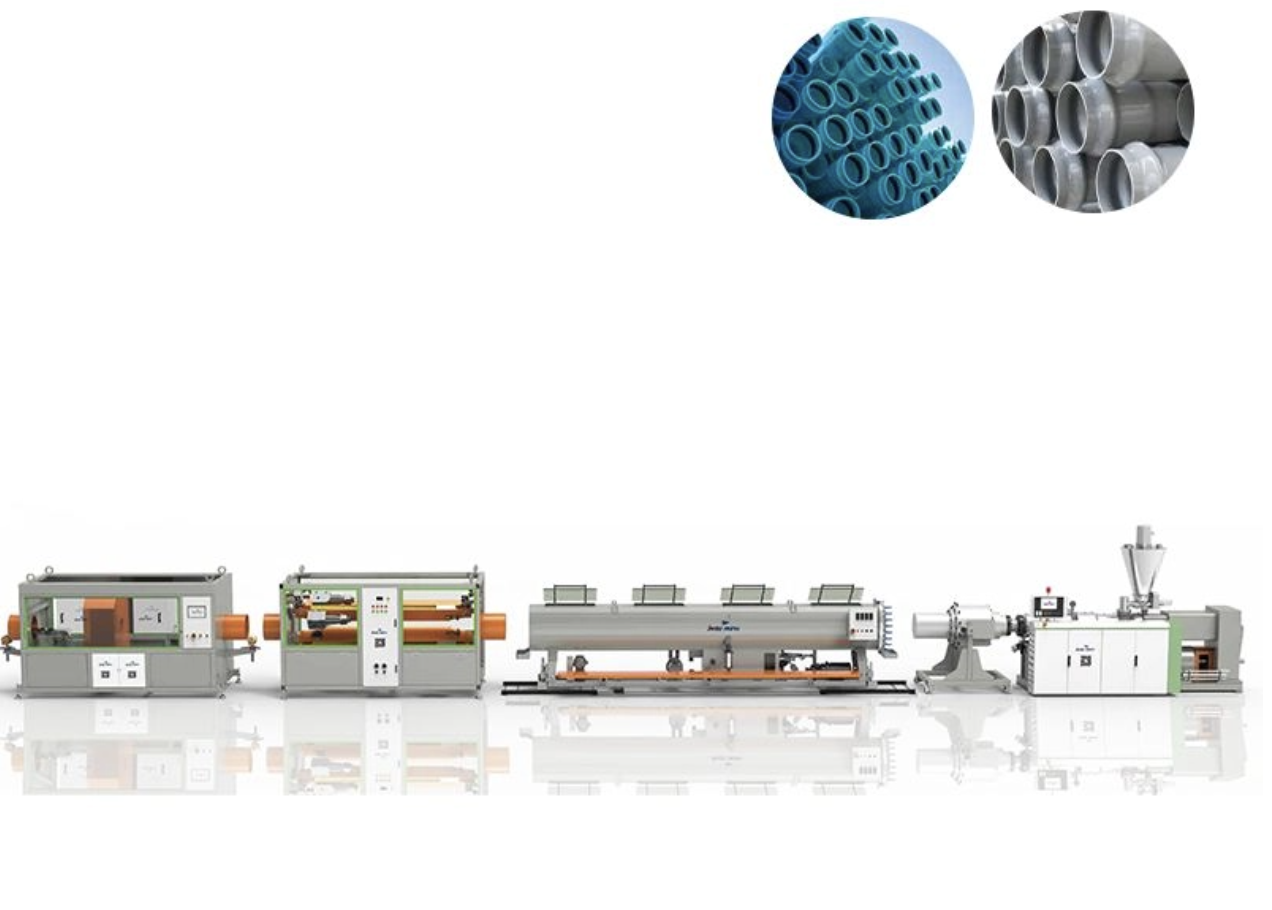

La extrusión es uno de los métodos de producción más utilizados en las industrias del plástico, el caucho, la alimentación e incluso el metal. Básicamente, una extrusora funde y empuja el material a través de una matriz moldeada para formar perfiles continuos (tubos, láminas, películas, perfiles) con una sección transversal y un rendimiento consistentes.

Para un comprador o una persona encargada de tomar decisiones que esté considerando un nuevo equipo de extrusión, es vital saber qué hace la máquina y cómo está configurada. La configuración correcta afecta la calidad del producto, el rendimiento, el uso de energía y el costo del servicio a largo plazo.

Teniendo esto en cuenta, primero aclaremos exactamente qué es una extrusora.

Una máquina extrusora es un equipo que recibe materia prima (a menudo gránulos, polvos o gránulos), la funde o ablanda y la fuerza a pasar a través de un troquel para producir una forma continua.

En los plásticos, por ejemplo, esta forma continua podría ser un tubo, una lámina, un perfil o una película. La extrusora proporciona la fuerza mecánica (a través de un tornillo), energía térmica (a través de calentadores) y conformación (a través de una matriz) para convertir la materia prima en un producto utilizable.

Así es como funciona el proceso de extrusión paso a paso:

Alimentación : la materia prima se carga en la tolva y entra al barril.

Fusión/plastificación : a medida que el tornillo gira dentro del cilindro, el material se transporta hacia adelante, se comprime, se calienta, se funde y se homogeneiza.

Conformación : la masa fundida se fuerza a través de un troquel con una sección transversal específica y sale como una hebra, lámina o perfil continuo.

Enfriamiento y acabado : el producto extruido se enfría y solidifica, se corta o se recolecta aguas abajo. El equipo auxiliar juega un papel aquí.

En esencia: ¿Qué es una extrusora? Es el corazón de una línea de producción continua que convierte la materia prima en un producto moldeado. ¿Y cómo configurar una extrusora? Eso significa configurar todos esos componentes y parámetros para que la máquina funcione de manera confiable y eficiente. Nos sumergiremos en eso en breve.

Para alguien que compra una máquina de extrusión, comprender los componentes clave es crucial, porque cada uno afecta el costo, la capacidad, el mantenimiento y la calidad de la producción.

La tolva y la garganta de alimentación llevan el material al barril. Para un mejor rendimiento, usted necesita una alimentación consistente, idealmente seca y libre de contaminación, porque las variaciones aquí afectan la calidad de la fusión y la extrusión aguas abajo.

A menudo descrito como el corazón del extrusor:

El tornillo gira y transporta el material, comprimiéndolo y fundiéndolo. Su geometría (relación longitud/diámetro, profundidad del canal, diseño del vuelo) es crítica.

El cilindro rodea el tornillo y contiene zonas de calentamiento y enfriamiento según sea necesario. El tornillo y el cilindro deben funcionar como un sistema.

Esto determina la forma final del producto. Un buen diseño de matriz garantiza un espesor de pared uniforme, un flujo de fusión adecuado y defectos mínimos. Es importante invertir en herramientas de alta calidad cuando lo que importa es la precisión del producto.

Una vez que la masa fundida sale del troquel, es necesario enfriarla, fijarle la forma y, a menudo, cortarla o medirla. Los equipos auxiliares, como los de arrastre, los tanques de dimensionamiento al vacío, los tanques de enfriamiento y las cortadoras, son todos importantes.

Este es el tipo más común y rentable para muchas aplicaciones sencillas de extrusión de plástico. Diseño más simple, más fácil de mantener, menor costo. Bueno cuando procesa materiales estándar y no necesita mezclas ni compuestos ultra altos.

Ofrece mezcla, composición y procesamiento mejorados de materiales rellenos o reciclados. Según fuentes del sector, las máquinas de doble tornillo permiten una mejor homogeneización, un mayor rendimiento y una mayor flexibilidad.

Cuando procese materiales más exigentes, considere el uso de doble tornillo.

Si su producto es básico (tubo estándar de PVC/PE, perfil) → un solo tornillo puede estar bien.

Si se trata de compuestos rellenos, reciclaje, alto contenido de mezcla o necesita una alta uniformidad → considere la posibilidad de usar dos tornillos.

También evalúe el costo, el mantenimiento, los repuestos y quién dará servicio al equipo.

Ahora responderemos a la segunda parte: cómo configurar una extrusora . Para un comprador de maquinaria, montar significa: instalar, configurar, poner en marcha, optimizar y mantener. Aquí hay una guía paso a paso en un lenguaje fácil de usar.

Antes de encender la máquina:

Verifica las especificaciones del material que procesarás (tipo, contenido de humedad, rellenos).

Inspeccionar la máquina: tornillo, cilindro, matriz, sistema de alimentación, dispositivos de seguridad.

Verifique los servicios públicos: suministro de energía, calentadores, sistema de enfriamiento (agua/aire), aspiración si es necesario.

Asegúrese de que la materia prima esté seca (si es necesario) para evitar defectos relacionados con la humedad.

La temperatura es uno de los aspectos más importantes de la configuración del extrusor. Las temperaturas inadecuadas provocan una mala fusión, degradación y resultados inconsistentes.

Identifique las zonas de temperatura: zona de alimentación, zona de compresión, zona de dosificación, zona de matriz.

Para plásticos de ingeniería comunes, consulte las recomendaciones del fabricante. Por ejemplo: para materiales PC, PMMA, PA, PET, PVC.

Ajustar y monitorear. Evite el sobrecalentamiento (provoca decoloración) y el subcalentamiento (provoca un flujo deficiente).

Asegúrese de que la presión de fusión en el troquel esté dentro del rango aceptable; demasiado alta puede significar bloqueo o corte excesivo; demasiado bajo puede significar un rendimiento insuficiente.

Establezca la velocidad de avance para que la máquina no se sobrecargue y pueda mantenerse estable.

Utilice la velocidad de tornillo y el tamaño de troquel adecuados para el resultado deseado.

Las RPM del tornillo afectan la producción, la calidad de la masa fundida y la temperatura. Una mayor velocidad puede significar un mayor rendimiento, pero también más cizallamiento, más calor y quizás más desgaste.

Ajuste la velocidad según las propiedades del material y la capacidad del equipo aguas abajo.

Después de que la masa fundida salga del troquel, configure el enfriamiento (tanque de agua, dimensionamiento al vacío) para que el producto se solidifique adecuadamente sin distorsión.

Asegúrese de que el equipo posterior (extractor, cortador) esté sincronizado con la velocidad del extrusor para mantener un tamaño y forma consistentes.

Asegúrese de que el troquel esté correctamente montado, alineado y ajustado.

Verifique que el espesor de la pared sea uniforme y las dimensiones sean consistentes.

El ajuste fino en esta etapa mejora la calidad del producto final.

Realice tiradas de producción de prueba, controle la producción en busca de defectos (huecos, burbujas, deformaciones, espesores inconsistentes).

Ajuste los parámetros: zonas de temperatura, velocidad del tornillo, espacio del troquel, velocidad de avance.

Implementar sistemas de monitoreo para asegurar la estabilidad a largo plazo.

Elegir el tornillo y la configuración de la máquina correctos no es una cuestión de conjeturas: es precisión. Cada plástico se comporta de manera diferente cuando se calienta y se corta, por lo que su extrusora debe coincidir con el flujo, el punto de fusión y la estabilidad del material. Haga esto bien y tendrá un proceso fluido y eficiente. Si no lo haces, te enfrentarás a una mala fusión, rayas de color o incluso daños a la máquina. Analicémoslo claramente.

Antes de combinar los tornillos con los materiales, es necesario conocer tres elementos esenciales:

Relación L/D (longitud a diámetro):

Controla el tiempo de fusión y la calidad de la mezcla. Una proporción más alta mejora la fusión pero aumenta la presión.

Relación de compresión (ε):

Define con qué firmeza se compacta el material. Las proporciones bajas reducen el corte, mientras que las proporciones altas mejoran la mezcla.

Profundidad y espacio libre del canal:

afectan la forma en que el material se mueve y se funde. ¿Demasiado pequeño? La fricción aumenta. ¿Demasiado grande? El material se desliza.

| Parámetro | Qué significa | Rango típico | Por qué es importante Rango de fusión |

|---|---|---|---|

| Relación L/D | Longitud del tornillo dividida por el diámetro | 16–32 | Los tornillos más largos mejoran la plastificación de las resinas resistentes |

| Relación de compresión (ε) | Profundidad de alimentación ÷ profundidad de dosificación | 1,6–3,5 | Controla la consistencia de corte y fusión. |

| Velocidad del tornillo (RPM) | Velocidad de rotación del tornillo | 20-120 | Impacta la producción, la temperatura de fusión y la mezcla. |

| Secciones de barrera/mezcla | Complementos de tornillos opcionales | Según sea necesario | Mejora la fusión uniforme para mezclas especiales. |

A continuación se muestra una guía de referencia rápida que puede utilizar al configurar una extrusora para plásticos comunes.

(Los valores son generales; ajústelos según su línea de producción y extrusión).

| del material | (°C) | Relación L/D | Relación de compresión | Notas clave |

|---|---|---|---|---|

| PC (Policarbonato) | 250–320 | 28–32 | 2–3 | Fundido estable y de alta viscosidad. Necesita un tornillo largo para una plastificación completa. |

| PMMA (Acrílico) | 160-270 | 20–22 | 2.3–2.6 | Flujo moderado, fuerte absorción de agua. Utilice un anillo mezclador en la punta del tornillo. |

| PA (nylon) | 260–265 | 18-20 | 3–3,5 | Plástico cristalino, baja viscosidad. Mantenga un espacio pequeño para evitar fugas. |

| MASCOTA | 255–290 | ~20 | 1,8–2 | Sensible al corte. Elija tornillos de baja compresión y bajo corte. |

| CLORURO DE POLIVINILO | 140-170 | 16-20 | 1.6–2 | Mala estabilidad térmica. Necesita un cañón resistente a la corrosión y un enfriamiento cuidadoso. |

Aumente lentamente Los saltos bruscos pueden quemar el material. la velocidad del tornillo ;

Mantenga las zonas de temperatura del barril progresivas: zona de alimentación más fría, zona de medición más cálida.

Mire la presión de fusión ; Si se dispara, es posible que el troquel esté bloqueado o que el tornillo esté sobrecargado.

Utilice anillos mezcladores para materiales transparentes como PMMA para eliminar rayas.

Para resinas sensibles al calor (PVC, PET), reduzca la contrapresión y evite altas RPM.

Si procesa varias resinas, considere un diseño de tornillo modular. Intercambie secciones en lugar de todo el tornillo: configuración más rápida, menos tiempo de inactividad. Algunas extrusoras modernas también cuentan con control de temperatura y torque autoajustable , lo que ayuda a mantener un funcionamiento estable incluso cuando los materiales varían.

El control de la temperatura es el corazón de cualquier proceso de extrusión. Si lo hace mal, verá derretimientos desiguales, superficies rugosas o plástico quemado. Hágalo bien y todo fluirá sin problemas. Hablemos sobre cómo ajustar el perfil de temperatura del cilindro para que su extrusora funcione como un sueño.

Cada cilindro extrusor tiene varias zonas de temperatura, cada una de las cuales realiza un trabajo específico.

| Función | de zona | Rango de temperatura típico (°C) | Notas |

|---|---|---|---|

| Zona de alimentación | Entra material; escapes de aire | 20-60 | Mantener por debajo del punto de fusión para evitar puentes. |

| Zona de compresión | El material se ablanda y comienza a derretirse. | 150–230 | Mayor calor para ayudar a la fusión por fricción |

| Zona de medición | La masa fundida se vuelve uniforme y presurizada. | 180-250 | Mantenga un flujo estable, evite el sobrecalentamiento |

| Zona de matriz | Da forma y forma la masa fundida. | 190–260 | Ligeramente más alto para asegurar una extrusión suave. |

Estos números cambian según el material. PET, PVC, PC: todos reaccionan de manera diferente, por lo que deberás ajustarlos con cuidado.

La forma en que se distribuye el calor a lo largo del cañón cambia la forma en que se funde el material. Estas son las tres configuraciones más utilizadas:

Perfil ascendente

Las temperaturas aumentan gradualmente desde la zona de alimentación hasta el troquel.

Ideal para la mayoría de los termoplásticos.

Ayuda a garantizar una fusión suave y un flujo constante.

Perfil constante

Cada zona funciona aproximadamente a la misma temperatura.

Funciona bien con polímeros estables y de baja viscosidad.

Reduce el riesgo de degradación térmica.

La temperatura del perfil máximo

aumenta bruscamente en las zonas medias y luego cae ligeramente cerca del troquel.

Ideal para materiales que necesitan una fuerte fusión inicial, como los plásticos cristalinos.

Ayuda a equilibrar el corte y la viscosidad.

Piense en sus objetivos materiales y de producción:

Para plásticos amorfos como PC o PMMA, utilice perfiles graduales o constantes.

Para materiales cristalinos como PA o PET, los perfiles de pico funcionan mejor.

Para resinas sensibles al calor como el PVC, opte por temperaturas más bajas y estrictamente controladas y un enfriamiento más rápido.

Una prueba rápida suele revelar qué funciona mejor. Observe cómo fluye el derretimiento, no solo los números en la pantalla.

La configuración de la temperatura de extrusión no es 'establecer y olvidar'. Cambia a medida que lo hacen el entorno y los materiales.

Los desencadenantes comunes del ajuste incluyen:

Humedad del material o diferentes lotes de resina.

Tornillos o cilindros desgastados que afectan el calor por fricción

Cambios en el rendimiento o la velocidad del tornillo.

Cambios estacionales de temperatura en su fábrica

Obstrucción del filtro o acumulación cerca del troquel

Cuando estos factores cambian, también deberían hacerlo las temperaturas de su zona.

Así es como los operadores mantienen estable la temperatura de extrusión día tras día:

Utilice múltiples zonas de calentamiento y enfriamiento ; ajuste cada una para lograr precisión.

Mantenga calibrados los sensores de temperatura ; Las malas lecturas causan caos.

Deje que la extrusora se precaliente uniformemente antes de alimentar el material.

Evite grandes cambios constantes en la configuración; Los cambios pequeños y graduales funcionan mejor.

Controle la carga del motor y la presión de la masa fundida : le indican si la masa fundida se está comportando bien.

Los operadores profesionales dicen: 'No persiga el termómetro, persiga la calidad del producto'.

Los sistemas de extrusión modernos hacen más que mantener la temperatura: aprenden.

Algunas máquinas cuentan con algoritmos de control de autoaprendizaje que ajustan automáticamente las temperaturas de la zona en función de la retroalimentación del material fundido. Otros utilizan sistemas de calentamiento por inducción , reduciendo el consumo de energía hasta en un 30%. Estas tecnologías no sólo mejoran el equilibrio de temperatura sino que también prolongan la vida útil del tornillo y del cilindro.

| Beneficio | tecnológico | Ahorro de energía |

|---|---|---|

| Calentamiento por inducción | Transferencia de calor más rápida y limpia | Hasta 30-35% |

| Controladores de zona automática | Ajusta las zonas de forma independiente | Mejora la consistencia |

| Sensores inteligentes (basados en IA) | Predice sobrecalentamiento | Previene el desperdicio de producto |

Hacen que la extrusión sea más inteligente: menos prueba y error, más estabilidad y mejores resultados.

Operar una extrusora implica mucho calor, altas presiones y piezas giratorias. Pasos de seguridad esenciales:

Utilice equipo de protección personal (EPP) para los operadores.

Protectores de la máquina y procedimientos de bloqueo adecuados antes del mantenimiento.

Capacitación al personal que trabaja con zonas calientes, sistemas hidráulicos/neumáticos y cuadros eléctricos.

El motor no gira/la extrusora no arranca : compruebe el suministro eléctrico y los dispositivos de seguridad.

Alimentación o tornillo bloqueado : inspeccione si hay contaminación, asegúrese de que el material esté seco, verifique el desgaste del tornillo/barril.

Sin salida o bajo rendimiento : verifique el bloqueo del troquel, la temperatura incorrecta, la baja velocidad del tornillo o la mala alimentación.

Fuga alrededor del troquel o placa rompedora : verifique los sellos, temperatura demasiado alta, separación incorrecta del troquel.

Apagados automáticos/fallos de sensores : verificar sensores, verificar sistema de enfriamiento, verificar filtro/obstrucción.

La limpieza regular es clave: utilizar compuestos de purga o métodos de limpieza manual, según el material.

Inspecciones programadas de tornillo, cilindro, matriz, calentadores, termopares y sistema de enfriamiento.

Mantenga registros: tiempo de actividad, registros de mantenimiento, reemplazos de piezas, que le ayudarán a planificar y evitar costosos tiempos de inactividad.

Cuando se invierte en equipos de extrusión, el fabricante o proveedor es muy importante. He aquí por qué Bkwell se destaca:

Fundada en 2017, con sede en el distrito de Shunde, provincia de Guangdong, parte del respetado Grupo Jwell.

Centrado en maquinaria de extrusión de plástico de alta gama , integrando I + D, producción y ventas.

La marca Bkwell ha estado operando en el sur de China durante más de 4 años, con una fuerte presencia en el sudeste asiático y otros mercados extranjeros.

En 2018, el grupo estableció la primera base de producción en el extranjero bajo Bkwell: la fábrica de equipos inteligentes de Bkwell en Tailandia , lo que demuestra alcance global y capacidad de fabricación.

Son responsables de la I+D avanzada de equipos de moldeo por extrusión y de la formación de equipos base en el extranjero, lo que significa que está trabajando con un socio comprometido con la innovación, la calidad y el servicio.

Si está adquiriendo maquinaria de extrusión, elegir una marca con credenciales comprobadas, soporte global y profundo conocimiento técnico es una decisión comercial inteligente.

Invertir hoy significa pensar en el futuro. Algunas tendencias que debes tener en cuenta:

Sistemas energéticamente eficientes : calefacción/refrigeración más inteligentes, sistemas de inducción, menor consumo de energía.

Digitalización e Industria 4.0 : sensores, IoT, mantenimiento predictivo, diagnóstico remoto.

Reciclaje y sostenibilidad : extrusoras que manipulan materiales mixtos o reciclados, apoyan la fabricación circular.

Producción flexible : máquinas que se adaptan a productos/materiales cambiantes, tiempos de preparación más cortos y diseño modular.

Al alinearse con un proveedor como Bkwell, estará conectado a estas innovaciones listas para el futuro en lugar de comprar equipos obsoletos.

Entonces, en respuesta a las preguntas:

'¿Qué es una extrusora?' Es la maquinaria que convierte las materias primas en productos de forma continua al fundirlas, empujarlas a través de una matriz y enfriarlas.

'¿Cómo configurar una extrusora?' Implica la instalación adecuada de la máquina, la configuración del sistema de alimentación, la configuración de la zona de temperatura, el ajuste de la velocidad del tornillo, la configuración de enfriamiento/transporte posterior, la alineación del troquel, las pruebas y el ajuste fino.

Para aprovechar al máximo su máquina de extrusión, ya sea que sea nuevo en el mundo de la extrusión o esté actualizando, necesita hardware de calidad, un diseño personalizado para sus materiales y un fabricante que lo respalde a largo plazo. Es por eso que muchos compradores con visión de futuro eligen Bkwell.

¿Listo para seguir adelante? Póngase en contacto con Bkwell hoy para analizar sus materiales, productos, rendimiento y presupuesto; ellos lo ayudarán a especificar una máquina que se ajuste a sus necesidades de producción ahora y se amplíe para el futuro.

P1: ¿Cuáles son las partes principales de una extrusora?

R: Tolva/sistema de alimentación, tornillo y cilindro, cabezal de troquel, equipo de enfriamiento/aguas abajo.

P2: ¿En qué se diferencia una extrusora de un solo tornillo de una de doble tornillo?

R: El tornillo único es más sencillo y rentable; El doble tornillo ofrece una mejor mezcla, maneja materiales complejos y ofrece mayor flexibilidad.

P3: ¿Cómo se sabe la temperatura correcta para la extrusión?

R: Utilice las especificaciones del material, comience con las instrucciones del fabricante y luego ajuste según la calidad, apariencia, presión y estabilidad del material fundido.

P4: ¿Qué causa la obstrucción o las fugas del extrusor?

R: Los problemas incluyen alimentación deficiente, material sucio, temperatura incorrecta, tornillo o cilindro desgastados, mala alineación del troquel o bloqueo.

P5: ¿Con qué frecuencia se debe limpiar una extrusora?

R: Depende del uso y del material, pero los intervalos regulares (revisión diaria, limpieza semanal, inspección detallada mensual) ayudan a minimizar el tiempo de inactividad.

P6: ¿Qué diferencia a las extrusoras Bkwell de otras marcas?

R: Combinación de enfoque en I+D, base de fabricación global, soporte técnico profundo y una experiencia de marca confiable bajo el paraguas de Jwell Group.