Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-10-17 Origen:Sitio

Imagine transformar materias primas en formas precisas con facilidad. Esa es la magia de las máquinas de extrusión. ¿Pero qué son exactamente? Estas máquinas son vitales en la fabricación, ya que dan forma continua a los materiales, como tubos y láminas. En esta publicación, aprenderá sobre las máquinas de extrusión, su importancia en las industrias y su propósito, incluida la función de una máquina de extrusión de tubos..

Las máquinas de extrusión son herramientas esenciales en la fabricación, diseñadas para dar forma a materiales forzándolos a pasar a través de una abertura perfilada. El proceso transforma materias primas en perfiles continuos, como tubos, láminas o formas personalizadas. Comprender estas máquinas implica explorar su definición, tipos y componentes clave.

Una máquina de extrusión funde materia prima, normalmente plástico o metal, y la empuja a través de una matriz para formar un producto continuo con una sección transversal específica. El proceso comienza alimentando pellets crudos en una tolva. Dentro de la máquina, un tornillo giratorio calienta y mezcla el material hasta que se derrite. Luego, el material fundido pasa a través del troquel, dándole forma. Una vez moldeado, el producto se enfría y solidifica, manteniendo el perfil del troquel.

Este proceso continuo es eficiente para producir grandes longitudes de productos uniformes. Se adapta a industrias que requieren formas y tamaños consistentes, como la construcción, la automoción o el embalaje.

Las máquinas de extrusión varían según el material y la aplicación:

● Extrusoras de un solo tornillo: el tipo más común, ideal para tareas sencillas de derretir y dar forma. Tienen un tornillo giratorio que empuja el material hacia adelante.

● Extrusoras de doble tornillo: cuentan con dos tornillos que giran en la misma dirección o en direcciones opuestas. Proporcionan una mejor mezcla, mayores tasas de producción y un mejor manejo de materiales complejos como compuestos o plásticos rellenos.

● Máquinas de extrusión hidráulica: A menudo utilizadas para metales, estas máquinas utilizan presión hidráulica para forzar el material a través del troquel.

● Extrusoras Especializadas: Diseñadas para tareas específicas, como extrusión de film soplado para películas plásticas o coextrusión para productos multicapa.

Cada tipo ofrece distintas ventajas según los requisitos del producto, las características del material y el volumen de producción.

Varios componentes trabajan juntos para garantizar un funcionamiento sin problemas:

● Tolva: Contiene y alimenta materia prima a la máquina.

● Tornillo y barril: El tornillo gira dentro del barril calentado, derritiendo y empujando el material hacia adelante.

● Troquel: herramienta con forma personalizada que define la sección transversal del producto.

● Sistema de enfriamiento: Solidifica el producto extruido, a menudo utilizando baños de agua o rodillos de enfriamiento.

● Puller o Haul-off: Tira el producto a través del área de enfriamiento a una velocidad controlada.

● Unidad de corte o bobinado: corta el producto a medida o lo enrolla para su almacenamiento.

La calidad y el diseño de estos componentes influyen directamente en la consistencia, el rendimiento y la eficiencia operativa del producto.

Consejo: Para obtener un rendimiento óptimo de la máquina de extrusión, inspeccione y dé mantenimiento periódicamente a los componentes clave, como el tornillo y la matriz, para evitar el desgaste que puede causar defectos en el producto o tiempo de inactividad.

Las máquinas de extrusión desempeñan un papel crucial a la hora de dar formas continuas a los materiales empujando el material fundido a través de una matriz moldeada. Este proceso permite a los fabricantes crear productos largos con secciones transversales consistentes de manera eficiente y confiable.

La función principal de una máquina de extrusión es transformar materias primas, normalmente plásticos o metales, en formas específicas. Derrite el material y lo fuerza a pasar a través de una matriz, que define la sección transversal del producto. Este método de modelado produce elementos como tuberías, láminas, películas y perfiles personalizados. Debido a que el proceso es continuo, se pueden producir longitudes muy largas de producto, ideal para aplicaciones donde la uniformidad es esencial.

La capacidad de dar forma va más allá de las formas simples. La extrusión puede crear perfiles huecos, productos multicapa y geometrías complejas. Por ejemplo, la extrusión de tuberías suele utilizar un mandril dentro de la matriz para formar tubos huecos. La coextrusión permite combinar diferentes materiales en un solo producto, otorgándole propiedades únicas como resistencia mejorada o resistencia a los rayos UV.

Las máquinas de extrusión dan servicio a muchos sectores por su versatilidad:

● Construcción: producción de tuberías, marcos de ventanas, revestimientos, láminas para techos y paneles de espuma.

● Automoción: creación de sellos, molduras, fundas de cables y conductos de fluidos.

● Embalaje: Fabricación de películas, láminas y materiales de embalaje flexibles.

● Eléctrico: Realización de aislamientos de cables y conductos de protección.

● Bienes de Consumo: Producción de tubos, perfiles para muebles y artículos para el hogar.

Este amplio uso resalta la adaptabilidad de la extrusión a diferentes materiales y formas, lo que la convierte en la columna vertebral de la fabricación moderna.

El uso de máquinas extrusoras ofrece varios beneficios:

● Alta eficiencia: el funcionamiento continuo significa que se pueden producir grandes volúmenes rápidamente.

● Calidad constante: La forma fija del troquel garantiza dimensiones y calidad de superficie uniformes.

● Versatilidad del material: las máquinas pueden procesar diversos plásticos y metales, y a menudo permiten materiales reciclados.

● Flexibilidad de diseño: Los troqueles se pueden personalizar para formas complejas o productos multicapa.

● Rentabilidad: el bajo desperdicio y la automatización reducen los costos de producción y las necesidades de mano de obra.

● Escalabilidad: Adecuado para pequeñas tiradas personalizadas o producción de gran volumen.

En general, las máquinas de extrusión combinan velocidad, precisión y flexibilidad, lo que permite a los fabricantes satisfacer diversos requisitos de productos de manera eficiente.

Consejo: calibre y mantenga periódicamente su troquel de extrusión para garantizar dimensiones consistentes del producto y reducir los desechos durante la producción.

Las máquinas de extrusión dan forma continua a los materiales empujando el material fundido a través de una matriz. Los diferentes procesos de extrusión se adaptan a distintos tipos de productos e industrias. A continuación se detallan los principales tipos de procesos de extrusión:

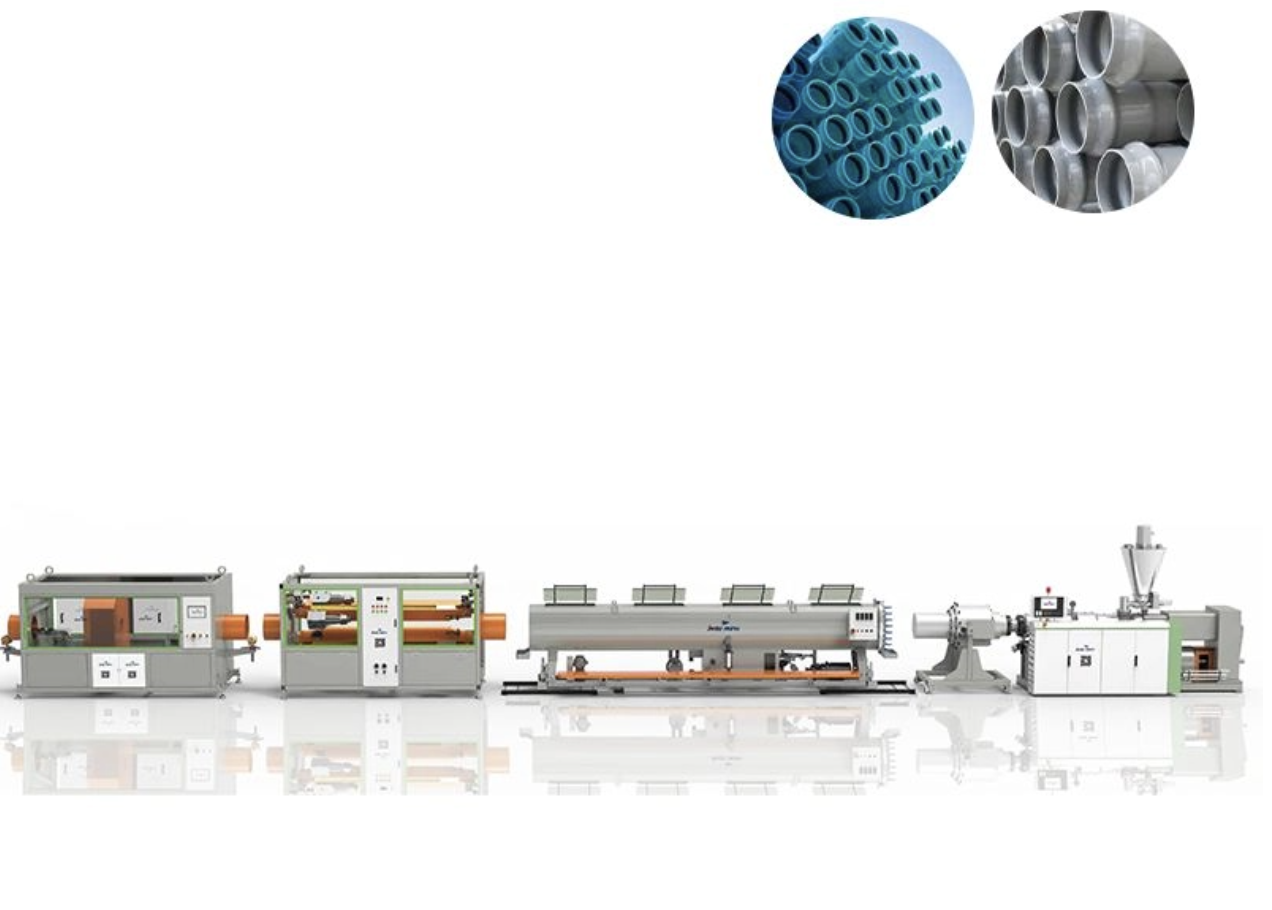

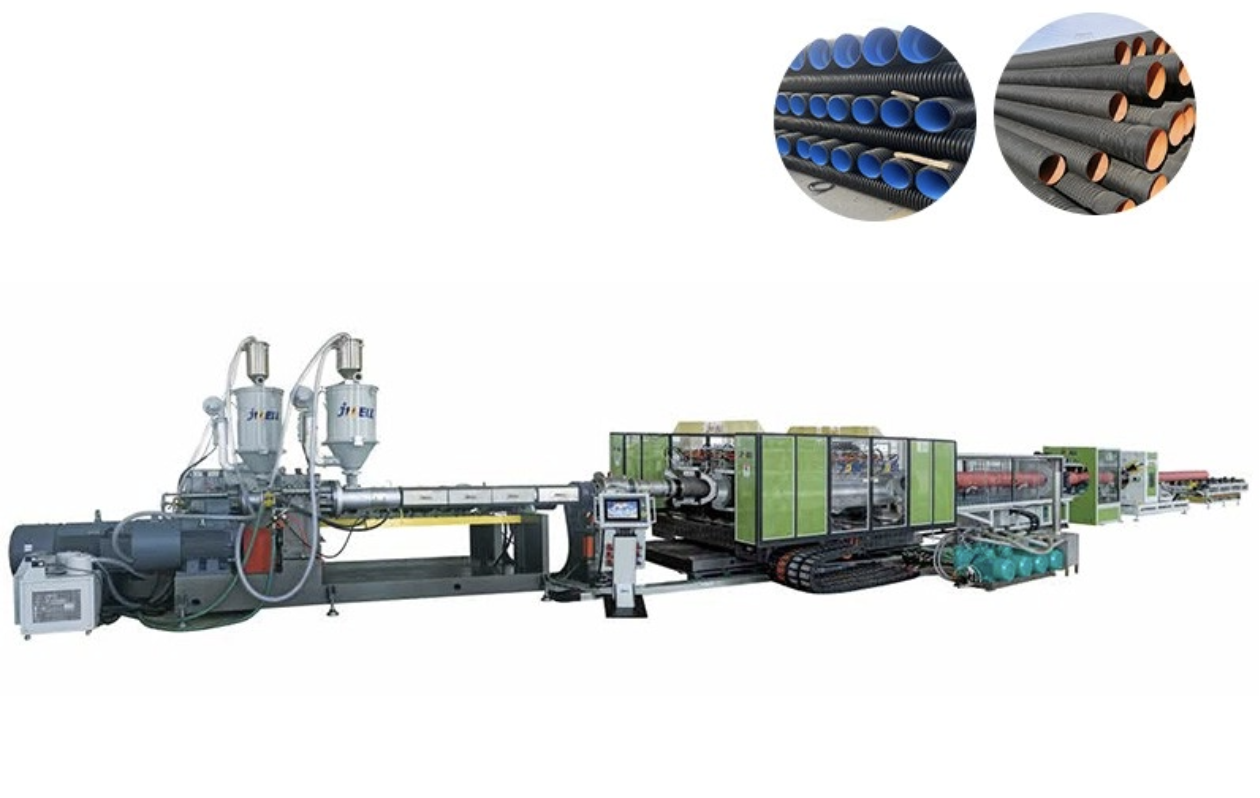

La extrusión de tuberías produce tubos huecos al forzar el plástico fundido a través de una matriz circular con un mandril en su interior. El mandril crea el centro hueco. Estos tubos vienen en muchos tamaños y materiales, como PVC, PE o PP. Sirven en abastecimiento de agua, conducciones de gas, conducciones eléctricas y riego. El proceso incluye enfriar la tubería en un baño de agua o calibrarla al vacío para mantener estable su forma y tamaño.

Características clave de la extrusión de tuberías:

● Perfiles huecos con espesor de pared constante

● Uso de calibración de vacío para evitar el colapso.

● Capacidad para producir tuberías multicapa o con núcleo de espuma para mayor resistencia.

La extrusión de perfiles crea formas continuas distintas de las tuberías, como marcos de ventanas, molduras de puertas o molduras decorativas. El material fundido pasa a través de una matriz con la forma del perfil deseado. Las mesas de enfriamiento y los calibradores mantienen la forma hasta que esté sólida. Los perfiles pueden ser simples o complejos, a menudo con múltiples cámaras huecas para mayor resistencia y aislamiento.

Las aplicaciones comunes incluyen:

● Marcos de puertas y ventanas de PVC

● Bandejas portacables y burletes

● Adornos arquitectónicos o automotrices personalizados

Los perfiles ofrecen flexibilidad de diseño y pueden combinar materiales mediante coextrusión.

Este proceso produce láminas o películas planas empujando plástico fundido a través de un troquel ancho y plano. El material extruido pasa a través de rodillos de enfriamiento o baños de agua para solidificarse. Las láminas varían desde películas delgadas utilizadas en embalajes hasta paneles más gruesos para uso en construcción o automoción.

Ejemplos:

● Láminas de plástico para señalización o termoformado.

● Películas agrícolas o envolturas de embalaje.

● Paneles de tejado o cubiertas protectoras

La extrusión de láminas permite controlar el espesor, la textura de la superficie y la claridad.

La extrusión de película soplada crea películas plásticas delgadas al extruir un tubo de plástico fundido y luego inflarlo con aire para formar una burbuja. La burbuja se enfría y se aplana entre los rodillos formando una película continua. Esta película se utiliza para bolsas, envoltorios o revestimientos.

Puntos clave:

● Produce películas flexibles y uniformes.

● La refrigeración por aire controla el espesor y la resistencia de la película.

● Común en embalaje, agricultura y bienes de consumo.

Consejo: Haga coincidir el proceso de extrusión con la forma y las necesidades de material de su producto para optimizar la calidad y la eficiencia. Por ejemplo, utilice la extrusión de tubos para tubos huecos y la extrusión de película soplada para bolsas o envoltorios de plástico.

● PVC (cloruro de polivinilo): ampliamente utilizado en la construcción de tuberías, marcos de ventanas y revestimientos. El PVC es rígido, duradero y resistente al fuego. Procesa bien en extrusión, especialmente con extrusoras de doble tornillo que mezclan aditivos y estabilizan el material. El PVC puede formularse como rígido o flexible, ampliando su gama de usos desde tuberías de plomería hasta aislamiento de cables.

● PE (Polietileno): Incluye HDPE (alta densidad) y LDPE (baja densidad). El HDPE es duro, resistente a los productos químicos y se usa comúnmente para tuberías de agua, tuberías de riego y contenedores. El LDPE es flexible y se utiliza a menudo en películas y láminas de embalaje. El PE se extruye fácilmente en máquinas de un solo tornillo y ofrece buena resistencia al impacto.

● PP (Polipropileno): Conocido por su resistencia al calor y rigidez. El PP se adapta a piezas de automóviles, tuberías de agua caliente y láminas de embalaje. Se procesa de manera similar al PE pero soporta temperaturas más altas, lo que lo hace ideal para aplicaciones que necesitan durabilidad bajo calor.

La elección del material depende de factores como la resistencia, la flexibilidad, la resistencia a la temperatura y la compatibilidad química. Por ejemplo:

● El PVC ofrece buena rigidez y resistencia a la intemperie, pero puede degradarse bajo los rayos UV sin aditivos.

● El PE proporciona una excelente resistencia química y flexibilidad, pero puede ablandarse a temperaturas más altas.

● El PP equilibra la rigidez y la tolerancia al calor, pero puede tener una menor resistencia al impacto en comparación con el PE.

Los fabricantes seleccionan materiales según el entorno, las demandas mecánicas y el costo del producto.

El material afecta los parámetros de extrusión, como la temperatura, el diseño del tornillo y los métodos de enfriamiento. Por ejemplo:

● La extrusión de PVC a menudo requiere extrusoras de doble tornillo para una mejor mezcla y control de la temperatura.

● El PE se extruye a temperaturas más bajas y puede utilizar extrusores de un solo tornillo con secciones de alimentación ranuradas.

● El PP necesita un control preciso de la temperatura para evitar la degradación y al mismo tiempo mantener un flujo de fusión adecuado.

Las propiedades de los materiales también influyen en el diseño de la matriz y en los equipos posteriores. Por ejemplo, las velocidades de enfriamiento difieren: el PE se enfría más rápido que el PVC, lo que requiere ajustes en los tanques o rodillos de enfriamiento.

La elección del material adecuado garantiza una extrusión estable, dimensiones consistentes del producto y propiedades físicas óptimas. El uso de material incorrecto o un procesamiento inadecuado puede provocar defectos como deformaciones, burbujas o puntos débiles.

Consejo: Evalúe cuidadosamente las propiedades térmicas y mecánicas del material para optimizar la configuración de extrusión y el rendimiento del producto, minimizando los residuos y los problemas de producción.

Las máquinas de extrusión dependen de varios componentes clave que trabajan juntos para convertir las materias primas en productos terminados. Comprender estas piezas ayuda a comprender cómo la extrusión logra formas continuas y precisas de manera eficiente.

La extrusora es el corazón de la máquina. Se funde y empuja la materia prima hacia adelante. Dentro de la extrusora, un tornillo accionado por motor gira dentro de un cilindro calentado. A medida que el tornillo gira, transporta el material, lo calienta mediante fricción y calentadores externos, y lo mezcla hasta obtener una masa fundida uniforme. Este material fundido fluye hacia la matriz para darle forma.

Hay dos tipos principales de extrusoras:

● Extrusoras de un solo husillo: Diseño simple, adecuadas para tareas sencillas de fusión y conformación.

● Extrusoras de doble tornillo: dos tornillos que giran en la misma dirección o en direcciones opuestas, lo que ofrece una mejor mezcla y manipulación de materiales complejos.

El rendimiento de la extrusora afecta la calidad de la masa fundida, la tasa de producción y la consistencia. El diseño adecuado del tornillo y el control de la temperatura del cilindro son cruciales para una extrusión estable.

La matriz da forma al material fundido cuando sale de la extrusora. Es una herramienta metálica hecha a medida diseñada para darle al producto su perfil transversal, ya sea una tubería, una lámina, una película o un perfil complejo.

Puntos clave sobre troqueles:

● Deben estar diseñados con precisión para lograr un flujo y una forma uniformes.

● Los perfiles complejos pueden requerir matrices o insertos de varias piezas.

● Para productos huecos como tuberías, las matrices suelen incluir mandriles o pasadores para formar cavidades internas.

● La calidad de las herramientas afecta directamente la precisión del producto y el acabado de la superficie.

Los fabricantes suelen intercambiar matrices para cambiar la forma o el tamaño de los productos. El mantenimiento regular del troquel previene defectos como espesores desiguales o imperfecciones en la superficie.

Después de darle forma, el producto fundido debe enfriarse rápidamente para solidificarse y conservar su forma. Los sistemas de refrigeración varían según el tipo de producto:

● Baños María: Común para tuberías y perfiles, donde la parte extruida pasa por depósitos de agua para enfriarse uniformemente.

● Rodillos de enfriamiento: Se utilizan para láminas o películas, donde los rodillos enfrían el material a medida que avanza.

● Calibración de vacío: aplica una succión suave a los perfiles huecos durante el enfriamiento, evitando el colapso o la deformación.

Un enfriamiento adecuado evita deformaciones, encogimientos o tensiones internas. También garantiza la estabilidad dimensional y la calidad de la superficie. La velocidad y el método de enfriamiento deben coincidir con el material y la geometría del producto.

Consejo: Inspeccione y limpie periódicamente el troquel y el sistema de enfriamiento para evitar la acumulación y garantizar una calidad constante del producto durante la extrusión.

Optimizar el rendimiento de las máquinas de extrusión implica mantener el equipo, actualizar los sistemas heredados y adoptar nuevas tecnologías. Estos pasos ayudan a mantener las máquinas funcionando de manera eficiente, reducir el tiempo de inactividad y mejorar la calidad del producto.

El mantenimiento regular es fundamental para las máquinas de extrusión. Los componentes como tornillos, cilindros y matrices se desgastan con el tiempo, lo que afecta la producción y la calidad. Las inspecciones programadas ayudan a identificar el desgaste temprano. La limpieza evita la acumulación de material que puede provocar defectos o atascos. La lubricación y la calibración mantienen las piezas móviles funcionando sin problemas y garantizan dimensiones consistentes del producto.

La gestión del ciclo de vida significa planificar el reemplazo de piezas y la renovación de máquinas antes de que ocurran fallas. Este enfoque reduce el tiempo de inactividad inesperado y prolonga la vida útil de la máquina. El seguimiento de los datos de rendimiento de la máquina ayuda a predecir cuándo se necesita mantenimiento o cambios de piezas.

Muchas máquinas de extrusión utilizan bombas hidráulicas y controles antiguos que se vuelven ineficientes o poco confiables. Estas piezas obsoletas pueden provocar averías frecuentes y, a menudo, son difíciles de reemplazar. Actualizar los sistemas heredados con unidades hidráulicas modernas y controles electrónicos puede mejorar drásticamente la confiabilidad y la eficiencia energética.

Por ejemplo, los reemplazos directos de bombas hidráulicas pueden modernizar las prensas sin necesidad de reemplazar toda la máquina. Estas actualizaciones suelen incluir diagnósticos avanzados que detectan problemas tempranamente, lo que reduce el tiempo de inactividad. La instalación puede ser rápida y, a veces, completarse durante un fin de semana, lo que minimiza la pérdida de producción.

Las actualizaciones también permiten la integración de automatización y controles inteligentes, mejorando el control de procesos y la consistencia del producto. Esta modernización respalda un mayor rendimiento y un mejor uso de las materias primas.

Las nuevas tecnologías continúan mejorando el rendimiento de las máquinas de extrusión:

● Sistemas de control avanzados: Los controles electrónicos monitorean la temperatura, la presión y la velocidad, ajustando los parámetros en tiempo real para lograr un resultado óptimo.

● Análisis de datos e IoT: los sensores recopilan datos para analizar el estado de la máquina y la estabilidad del proceso, lo que permite el mantenimiento predictivo.

● Diseños mejorados de tornillos y cilindros: los nuevos materiales y geometrías aumentan la eficiencia de la fusión y reducen el desgaste.

● Motores y variadores energéticamente eficientes: reducen el consumo de energía y los costos operativos.

● Sistemas de cambio rápido de herramientas: permiten cambios de matrices más rápidos, lo que reduce el tiempo de inactividad durante los cambios de productos.

Al adoptar estas tecnologías, los fabricantes logran una mayor productividad, una mejor calidad del producto y menores costos operativos.

Consejo: implemente un programa de mantenimiento proactivo combinado con actualizaciones estratégicas para maximizar el tiempo de actividad de la máquina de extrusión y extender la vida útil del equipo.

Las máquinas de extrusión enfrentan varios desafíos durante su funcionamiento, pero abordar estos problemas de manera efectiva garantiza una producción fluida y de alta calidad.

● Desgaste de componentes: Los tornillos, cilindros y matrices se desgastan gradualmente, lo que provoca una calidad inconsistente de la masa fundida y defectos en el producto.

● Degradación del material: el sobrecalentamiento o el control inadecuado de la temperatura pueden degradar los polímeros y producir productos débiles o decolorados.

● Baba y acumulación de troqueles: los residuos en los troqueles afectan la superficie y el flujo del producto, lo que provoca defectos.

● Enfriamiento inconsistente: un enfriamiento deficiente provoca deformaciones, encogimiento o imprecisiones dimensionales.

● Fallas hidráulicas: Las prensas de extrusión más antiguas a menudo tienen problemas con bombas hidráulicas poco confiables, lo que provoca tiempos de inactividad.

● Inestabilidad del proceso: las fluctuaciones en la temperatura, la presión o la velocidad del tornillo reducen la consistencia del producto.

● Mantenimiento regular: Inspeccione tornillos, cilindros y matrices en busca de desgaste; Limpie y reemplace las piezas según sea necesario para mantener la calidad.

● Control preciso de la temperatura: utilice sistemas avanzados de calefacción y refrigeración para mantener estables las temperaturas de fusión y evitar daños al polímero.

● Limpieza y mantenimiento del troquel: programe una limpieza de rutina del troquel para evitar la acumulación y garantizar un flujo suave.

● Sistemas de enfriamiento optimizados: combine los métodos de enfriamiento con la geometría del material y del producto; La calibración de vacío ayuda a mantener los perfiles huecos.

● Actualizaciones hidráulicas: los reemplazos de bombas hidráulicas modernas mejoran la confiabilidad y reducen el tiempo de inactividad, especialmente para las prensas de extrusión heredadas.

● Automatización y Monitoreo: Implemente controles y sensores electrónicos para monitorear los parámetros del proceso en tiempo real, permitiendo ajustes rápidos para mantener la estabilidad.

● Líneas de extrusión inteligentes: la integración de sensores de IoT y análisis de datos permite el mantenimiento predictivo y la optimización de procesos.

● Eficiencia energética: los nuevos diseños de motores y sistemas de calefacción reducen el consumo de energía.

● Diseños avanzados de tornillos: las geometrías mejoradas mejoran la eficiencia de la fusión y reducen las tasas de desgaste.

● Sistemas de cambio rápido de herramientas (QTC): aceleran los cambios de matrices y reducen el tiempo de inactividad.

● Coextrusión de múltiples materiales: permite productos complejos en capas con propiedades mejoradas.

● Integración de fabricación aditiva: combinación de extrusión con impresión 3D para producción personalizada y en lotes pequeños.

Estas innovaciones prometen una mayor productividad, una mejor calidad del producto y menores costos operativos.

Consejo: actualice periódicamente los sistemas hidráulicos antiguos de las prensas de extrusión para minimizar el tiempo de inactividad y aumentar la confiabilidad de la producción.

Las máquinas de extrusión son vitales en la fabricación, ya que dan forma eficiente a los materiales en perfiles consistentes. Atiende a diversas industrias como la construcción y la automoción, garantizando uniformidad y confiabilidad. A medida que avance la tecnología, las máquinas de extrusión evolucionarán y ofrecerán mayor eficiencia y versatilidad. Foshan Bkwell Machinery Co., Ltd. ofrece soluciones de extrusión de vanguardia, lo que garantiza una producción de alta calidad y operaciones perfectas. Sus máquinas innovadoras ofrecen beneficios únicos, como una precisión mejorada y costos operativos reducidos, lo que las hace indispensables para las necesidades de fabricación modernas.

R: Una máquina de extrusión de tubos es una herramienta especializada que se utiliza en la fabricación para producir tubos huecos continuos a partir de materiales como PVC, PE o PP al forzar el plástico fundido a través de una matriz circular.

R: Una máquina de extrusión de tubos funciona derritiendo material plástico en bruto y luego empujándolo a través de un troquel con un mandril en el interior para crear tubos huecos. Las tuberías se enfrían para conservar su forma y tamaño.

R: Las máquinas de extrusión de tuberías se utilizan por su eficiencia en la producción de tuberías consistentes y de alta calidad para aplicaciones como suministro de agua, líneas de gas y conductos eléctricos.

R: Los beneficios incluyen alta eficiencia, calidad constante, versatilidad de materiales, rentabilidad y escalabilidad, lo que los hace ideales para diversas aplicaciones industriales.

R: Solucione los problemas inspeccionando periódicamente los componentes en busca de desgaste, garantizando un control preciso de la temperatura, limpiando los troqueles para evitar la acumulación y manteniendo los sistemas de enfriamiento para garantizar la consistencia del producto.