Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-10-17 Origen:Sitio

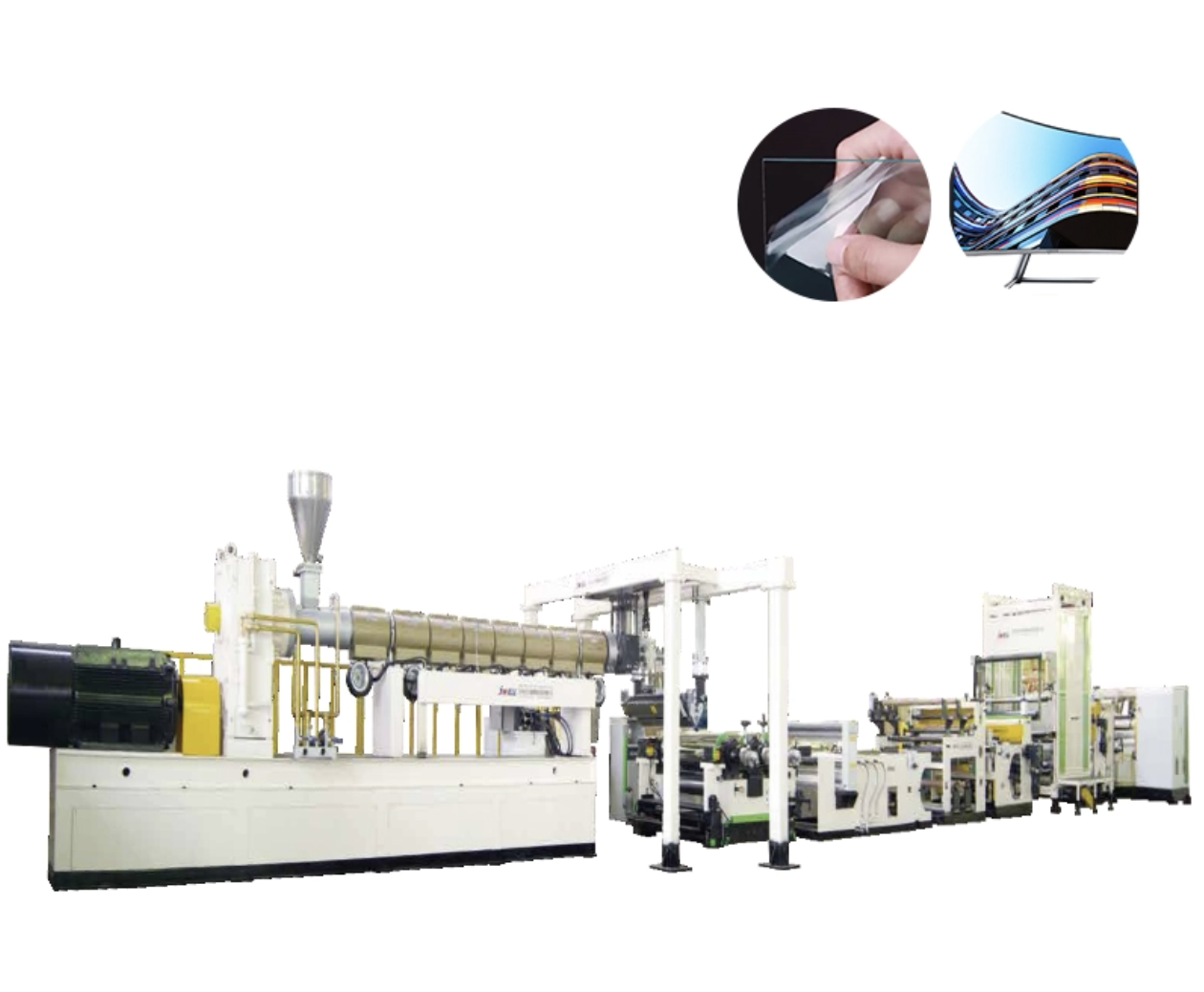

¿Alguna vez te has preguntado cómo se fabrican los productos de plástico? Las máquinas de extrusión juegan un papel clave. Transforman materias primas en artículos terminados de manera eficiente. Una línea de extrusión es una serie de máquinas que funden y dan forma a plásticos. Estas líneas son cruciales en la fabricación, producción de tuberías, láminas y más. En esta publicación, aprenderá sobre las líneas de extrusión y sus costos, lo que lo ayudará a tomar decisiones informadas para su negocio.

Invertir en una línea de extrusión es una decisión importante para cualquier fabricante. Una máquina de extrusión transforma materiales plásticos o compuestos en bruto en tubos, láminas, perfiles o películas, lo que proporciona una producción consistente y de gran volumen. Sin embargo, comprender el costo involucrado es crucial para una elaboración efectiva del presupuesto y la planificación del retorno de la inversión. El costo de una línea de extrusión varía mucho según el tipo de máquina, la compatibilidad del material, la capacidad de producción, el nivel de automatización y el equipo posterior. En este artículo, exploramos todos los factores que influyen en el precio de las líneas de extrusión, ayudando a las empresas a tomar decisiones de inversión informadas y al mismo tiempo optimizar la eficiencia y la calidad de la producción.

Una máquina de extrusión es un equipo industrial diseñado para fundir y dar forma al plástico en bruto en productos continuos. El proceso comienza con la carga de gránulos o polvos de plástico en una tolva, que alimenta el material a un barril calentado. Dentro del barril, un tornillo empuja el material hacia adelante mientras lo calienta y lo mezcla para crear una masa fundida uniforme. El plástico fundido pasa a través de un troquel, formando el perfil deseado, ya sea una tubería, una lámina o un perfil personalizado.

Las líneas de extrusión modernas incluyen múltiples sistemas integrados, como tanques de enfriamiento, transportadores, cortadores y cabezales de troquel multicapa. Estos componentes permiten una producción consistente y dimensiones precisas del producto, pero también contribuyen al costo total de la máquina de extrusión. Además, la elección entre extrusoras de un solo tornillo y de dos tornillos afecta tanto a la inversión inicial como a la eficiencia operativa a largo plazo.

Las máquinas de extrusión proporcionan una eficiencia y escalabilidad inigualables. El funcionamiento continuo permite a los fabricantes producir grandes volúmenes de productos uniformes sin frecuentes tiempos de inactividad. A diferencia de los procesos por lotes, la extrusión minimiza el desperdicio de material y reduce los costos de mano de obra.

Elegir la máquina de extrusión adecuada garantiza que las especificaciones del proyecto, como el diámetro de la tubería, la complejidad del perfil o el espesor de la lámina, se cumplan de manera consistente. Por ejemplo, las líneas de extrusión de tubos multicapa pueden producir capas con propiedades específicas, como resistencia a la corrosión o barreras al oxígeno, lo que agrega valor pero aumenta el costo de la máquina.

Las máquinas de extrusión también permiten a los fabricantes experimentar con nuevos materiales, incluidos plásticos reciclados o mezclas de compuestos, mejorando la sostenibilidad y ampliando la oferta de productos.

El tornillo y el cilindro son el corazón de una máquina de extrusión. El tornillo mueve, comprime y funde el material mientras garantiza una mezcla adecuada y un control de temperatura. Las extrusoras de doble tornillo destacan en el procesamiento de materiales abrasivos o complejos como compuestos de madera y plástico (WPC), mezclas de PVC y polímeros rellenos. Las extrusoras de un solo husillo son más rentables para termoplásticos simples como el polietileno (PE) o el polipropileno (PP).

La selección adecuada del tornillo afecta no sólo el costo de la máquina sino también el rendimiento, el consumo de energía y la calidad de la masa fundida. Las extrusoras modernas incluyen tornillos segmentados con elementos ajustables, lo que permite realizar ajustes para materiales específicos y mejorar la eficiencia a largo plazo.

Los cabezales de troquel son herramientas de precisión que determinan la forma final del producto. Los troqueles multicapa o los troqueles tipo araña aumentan el coste inicial, pero permiten la producción de tubos, perfiles o películas sofisticados con múltiples funcionalidades. Las herramientas también incluyen calibradores, sistemas de enfriamiento, transportadores y unidades de corte, todos los cuales garantizan dimensiones consistentes y reducen el desperdicio.

La inversión en troqueles y herramientas de alta calidad se amortiza con menos defectos, menos desechos y una mayor confiabilidad del producto.

Después de la extrusión, los productos requieren enfriamiento, transporte y corte precisos. Los sistemas de refrigeración, ya sean tanques de agua, enfriadores o refrigeración por aire, estabilizan la forma y evitan la deformación. Las unidades de transporte controlan la velocidad y la tensión, mientras que las cortadoras, bobinadoras o apiladoras terminan el producto. Los sistemas de control de calidad automatizados, como sensores de espesor láser o cámaras en línea, ayudan a mantener la consistencia dimensional.

Consejo: La automatización avanzada avanzada aumenta el costo inicial de la línea de extrusión pero reduce significativamente los gastos de mano de obra y el desperdicio a largo plazo.

Las líneas de extrusión sirven a múltiples industrias debido a su versatilidad:

● Construcción: Tuberías de PVC, PE y PP para canalizaciones de fontanería, alcantarillado, gas y electricidad. Las líneas de perfiles producen marcos de puertas y ventanas, revestimientos de vinilo y molduras arquitectónicas. Las líneas de láminas crean paneles para techos o paneles aislantes.

● Embalaje: Láminas extruidas, películas y bandejas o vasos termoformados. Las líneas de película soplada producen bolsas, películas agrícolas y envolturas estirables.

● Automotriz: tubos flexibles de PVC, juntas, sellos, molduras de tableros y fundas protectoras. La extrusión reduce el peso del vehículo al reemplazar las piezas metálicas con plásticos duraderos.

● Bienes de consumo y muebles: tableros de espuma, tubos, molduras de muebles y pisos de vinilo. Las líneas de extrusión de WPC producen terrazas, cercas y perfiles decorativos.

Cada aplicación requiere configuraciones específicas de la máquina de extrusión, que influyen directamente en el coste. Las tuberías multicapa o líneas WPC son más caras que las tuberías simples de PE de un solo tornillo debido a la complejidad y las herramientas adicionales.

Consejo: Seleccionar una línea de extrusión adaptada a su industria garantiza que la inversión inicial se alinee con los resultados de producción esperados y los estándares de calidad del producto.

Una línea de extrusión consta de varios componentes críticos que trabajan juntos para transformar el plástico en bruto en productos terminados. Cada parte juega un papel vital para garantizar que el proceso se desarrolle sin problemas y produzca resultados de calidad. Exploremos estos componentes clave:

La extrusora es el corazón de la línea. Derrite y empuja el plástico a través del sistema. Por lo general, incluye un tornillo accionado por motor dentro de un cilindro calentado. A medida que el tornillo gira, mueve los gránulos de plástico hacia adelante, derritiéndolos y mezclándolos en un estado fundido uniforme. Hay dos tipos principales:

● Extrusoras de un solo husillo: Comunes para materiales más simples como polietileno o polipropileno. Son rentables y fiables para muchas aplicaciones.

● Extrusoras de doble tornillo: A menudo se utilizan para materiales más complejos como PVC o compuestos de madera y plástico (WPC). Proporcionan un mejor control de mezcla y temperatura, mejorando la consistencia del producto.

El diseño de la extrusora, incluida la forma del tornillo y la calidad del cilindro, afecta directamente la eficiencia y la calidad del producto.

En el extremo de la extrusora, la matriz da forma al plástico fundido hasta darle el perfil deseado. Los troqueles son herramientas metálicas de precisión hechas a medida para la sección transversal de cada producto: tubos, láminas, perfiles o tableros de espuma. Además de las matrices, se pueden usar calibradores o insertos de forma inmediatamente después para mantener las dimensiones exactas mientras el plástico se enfría.

Para formas complejas o perfiles huecos, los calibradores de vacío son comunes. Ayudan a que el extruido blando conserve su forma enfriándolo bajo una ligera presión de vacío. Las herramientas de alta calidad son esenciales para superficies lisas y tolerancias ajustadas.

Una vez formado, el plástico caliente debe enfriarse rápidamente para solidificarse y mantener su forma. Los sistemas de refrigeración varían según el tipo de producto:

● Baños de agua o tanques de aspersión: Comunes para tuberías y perfiles, enfriando suavemente el material a medida que avanza.

● Rodillos de enfriamiento o cintas transportadoras: Se utilizan para láminas o películas planas, prensando y enfriando el extruido hasta obtener un espesor preciso.

Un enfriamiento adecuado evita la deformación y garantiza la precisión dimensional.

La unidad de arrastre arrastra el producto extruido de manera constante a través de la línea. Utiliza correas, orugas o rodillos para agarrar el material sin estirarlo ni deformarlo. Sincronizar la velocidad de transporte con la salida del extrusor es crucial para lograr un espesor y una forma consistentes. Este componente mantiene el proceso continuo y fluido.

Finalmente, el producto extruido continuo debe ser cortado o enrollado para su manipulación y envasado. Las unidades de corte cortan tubos o perfiles en trozos, mientras que las máquinas bobinadoras enrollan láminas o películas en bobinas. La elección depende del tipo de producto y de los requisitos posteriores.

Consejo: El mantenimiento regular de componentes clave como el tornillo, el troquel y el transporte del extrusor garantiza una calidad constante del producto y minimiza el costoso tiempo de inactividad.

Las líneas de extrusión ofrecen muchos beneficios que las convierten en una opción popular para la fabricación de productos plásticos. Estas ventajas ayudan a las empresas a producir artículos de alta calidad de manera eficiente y rentable.

Las líneas de extrusión funcionan de forma continua, lo que permite una producción ininterrumpida. Una vez en funcionamiento, pueden producir grandes volúmenes de producto sin paradas frecuentes. Esta operación constante reduce el tiempo de inactividad y las necesidades de mano de obra. Por ejemplo, una línea de extrusión de tubos puede funcionar las 24 horas del día, los 7 días de la semana, produciendo cientos de metros diarios. Esta eficiencia reduce el costo por unidad y satisface fácilmente la alta demanda.

Debido a que la extrusión es un proceso continuo, produce productos uniformes con formas y dimensiones consistentes. El control preciso de la temperatura, la presión y la velocidad de la línea garantiza que cada pieza cumpla con las especificaciones. Los sensores automatizados y los sistemas de retroalimentación ayudan a mantener tolerancias estrictas. Esta consistencia reduce los desperdicios y desechos, ahorrando tiempo y dinero.

Las líneas de extrusión pueden crear una amplia gama de perfiles, desde simples tubos hasta complejos marcos de ventanas. Cambiar el troquel y los calibradores permite un cambio rápido entre productos. Los fabricantes pueden producir formas personalizadas sin necesidad de maquinaria nueva. Esta flexibilidad respalda diversas líneas de productos y una respuesta rápida a las necesidades del mercado.

La extrusión genera pocos residuos. Los desechos de recortes o recortes a menudo se pueden reciclar nuevamente para la producción. El funcionamiento continuo evita las pérdidas de arranque habituales en los procesos por lotes. Las líneas también pueden coextruir capas, mezclando materiales reciclados o de menor costo dentro de los productos sin sacrificar la calidad. Este uso eficiente de materiales reduce los costos generales de producción.

Consejo: calibre periódicamente los sensores y mantenga los sistemas de refrigeración para mantener la calidad del producto y maximizar la eficiencia de la línea de extrusión.

La elección del material afecta el tipo de extrusora, el diseño del tornillo y los perfiles de calentamiento. El PVC y el WPC suelen requerir extrusoras de doble tornillo para una mezcla completa, mientras que el PE y el PP pueden utilizar extrusoras de un solo tornillo. Los materiales reciclados pueden requerir extrusoras ventiladas para eliminar la humedad y los contaminantes.

Considere la producción diaria u horaria que necesita. Las máquinas más grandes con tornillos más grandes aumentan el costo inicial pero reducen el costo de producción por unidad con el tiempo. Los diseños modulares permiten escalabilidad sin reemplazo completo, lo que proporciona un camino flexible para el crecimiento.

Las líneas de extrusión modernas ofrecen automatización avanzada, incluidos alimentadores gravimétricos, controles automáticos de espesor y monitoreo de calidad en tiempo real. Estas características aumentan el precio inicial de la línea de extrusión, pero reducen las necesidades de mano de obra, mejoran la seguridad y garantizan una calidad constante del producto.

Los motores, calentadores y variadores energéticamente eficientes reducen los costos operativos a largo plazo. Invertir en funciones de ahorro de energía puede aumentar el costo inicial de la máquina de extrusión, pero garantiza un funcionamiento sostenible y menores facturas de electricidad.

Consejo: Evalúe siempre el material, el rendimiento, la automatización y la eficiencia energética en conjunto para seleccionar una línea de extrusión que optimice tanto la inversión como los costos operativos.

El coste total de una línea de extrusión está influenciado por múltiples factores:

● Tipo de extrusora: de un solo tornillo o de doble tornillo. Las extrusoras de doble tornillo son más caras pero necesarias para materiales complejos o abrasivos.

● Número de capas: Las líneas multicapa aumentan la complejidad de las herramientas y la calibración.

● Automatización posterior: los sistemas de transporte, cortadores y escaneo agregan costos pero reducen la mano de obra y el desperdicio.

● Complejidad del material: los polímeros especiales, los compuestos o los materiales reciclados pueden requerir tornillos y matrices especializados.

● Funciones de ahorro de energía: los variadores, calentadores y sistemas de control avanzados aumentan la inversión inicial pero reducen los costos operativos.

Factor | Impacto en los costos |

Tornillo simple versus doble | Medio-alto |

Troqueles multicapa | Alto |

Automatización aguas abajo | Medio-alto |

Complejidad de materiales | Medio |

Funciones de eficiencia energética | Medio |

Consejo: Una mayor inversión inicial puede reducir los costos a largo plazo al mejorar la eficiencia, minimizar los desechos y mejorar la calidad del producto.

Comprender el costo de la línea de extrusión no se trata solo del precio inicial. El costo total de propiedad incluye energía, mantenimiento, mano de obra, materias primas y posible desperdicio.

● Costos de energía: las máquinas con calentadores optimizados y unidades inteligentes consumen menos electricidad.

● Mano de obra: los sistemas automatizados reducen la necesidad de operadores y mejoran la coherencia.

● Eficiencia del material: Los troqueles y tornillos de alta calidad minimizan los rechazos.

● Mantenimiento: Las máquinas de alta gama pueden requerir un mantenimiento menos frecuente, lo que reduce el tiempo de inactividad.

Al analizar estos factores, los fabricantes pueden estimar los períodos de recuperación y el retorno de la inversión, garantizando que las compras de líneas de extrusión respalden la rentabilidad a largo plazo.

Consejo: considere el costo total de propiedad, incluidos los gastos operativos y de mantenimiento, para realizar inversiones informadas en la línea de extrusión.

Comprender los factores que influyen en los costos de las líneas de extrusión es crucial para tomar decisiones de inversión informadas. El tipo de material, la capacidad de producción y las necesidades de calidad impactan significativamente los gastos iniciales y operativos. Elegir la línea de extrusión adecuada garantiza la eficiencia y la calidad del producto. Para las empresas que buscan soluciones confiables, Foshan Bkwell Machinery Co., Ltd. ofrece líneas de extrusión avanzadas adaptadas a necesidades específicas, brindando un valor excelente a través de componentes de alta calidad y servicios de soporte sólidos. Invertir sabiamente en estos sistemas puede mejorar las capacidades de producción y la rentabilidad a largo plazo.

R: El costo de una máquina de extrusión está influenciado por la compatibilidad del material, la capacidad de producción, los requisitos de calidad y el nivel de automatización. Los diferentes materiales y las necesidades de alta capacidad pueden aumentar la complejidad y el precio.

R: Una mayor capacidad de producción requiere máquinas de extrusión más grandes con motores potentes y sistemas de control avanzados, lo que genera mayores costos iniciales pero potencialmente menores costos de producción por unidad.

R: Las máquinas de extrusión de doble tornillo ofrecen un mejor control de mezcla y temperatura, lo que las hace ideales para materiales complejos como PVC o compuestos de madera y plástico, aunque a menudo cuestan más que los modelos de un solo tornillo.