Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-10-17 Origen:Sitio

Imagine transformar el plástico en bruto en productos versátiles con precisión. Ese es el poder de una máquina de extrusión . Estas máquinas revolucionan la fabricación al producir de manera eficiente componentes plásticos uniformes. En esta publicación, aprenderá cómo funcionan las líneas de extrusión, sus componentes clave y las diversas aplicaciones a las que sirven en todas las industrias. Descubra por qué las líneas de extrusión son esenciales para el éxito de la fabricación moderna.

Una máquina de extrusión es un dispositivo especializado que funde material plástico en bruto y le da forma en perfiles continuos. Funciona calentando bolitas o polvo de plástico hasta que se derrita y luego empujando este plástico derretido a través de una abertura con forma personalizada llamada troquel. La matriz determina la forma de la sección transversal del producto final, ya sea una tubería, una lámina, un perfil o un tubo. Debido a que el proceso se ejecuta de manera continua, las máquinas de extrusión son ideales para producir grandes longitudes o grandes cantidades de productos plásticos uniformes de manera eficiente.

En términos simples, la máquina de extrusión actúa como una jeringa gigante que derrite y fuerza el plástico a través de un molde. Una vez que el plástico sale del troquel, se enfría y solidifica, conservando la forma formada por el troquel. Esta operación continua permite a los fabricantes producir componentes plásticos consistentes y de gran volumen para muchas industrias.

Las máquinas de extrusión constan de varias partes críticas que trabajan juntas para fundir, dar forma y enfriar el material plástico:

● Tolva: Es el punto de entrada por donde se carga el material plástico en bruto. Introduce pellets o polvo en la máquina.

● Tornillo y cilindro: dentro del cilindro, un tornillo giratorio empuja el plástico hacia adelante mientras lo calienta. El barril tiene zonas de calentamiento controladas para mantener la temperatura de fusión adecuada. El diseño del tornillo (simple o doble) afecta la calidad y el rendimiento de la mezcla.

● Matriz: Fijada en el extremo del cañón, la matriz le da al plástico fundido el perfil deseado. Los troqueles son herramientas de precisión personalizadas para cada forma de producto.

● Sistema de enfriamiento: Luego de salir del troquel, el plástico caliente pasa por tanques o rodillos de enfriamiento para solidificarse y mantener su forma. El enfriamiento evita la deformación y garantiza la precisión dimensional.

● Extractor (Haul-off): Este mecanismo tira el plástico extruido de manera constante a través del área de enfriamiento, controlando la velocidad y evitando la distorsión.

● Equipo de corte o bobinado: Dependiendo del producto, el plástico continuo se corta a medida o se enrolla en bobinas para su posterior manipulación.

Cada componente debe calibrarse y sincronizarse cuidadosamente. Por ejemplo, la velocidad del tornillo debe coincidir con la velocidad del extractor para mantener constantes las dimensiones del producto. Las máquinas de extrusión modernas suelen incluir sensores y controles automatizados para mantener temperaturas, presiones y velocidades precisas, garantizando resultados de alta calidad con un desperdicio mínimo.

La elección entre una extrusora de un solo husillo o de dos husillos depende de los requisitos del material y del producto. Las extrusoras de doble tornillo ofrecen una mejor mezcla y son comunes para materiales complejos como PVC o compuestos de madera y plástico. Las extrusoras de un solo tornillo son más simples y se utilizan para muchos productos de poliolefina como el polietileno.

Comprender estos componentes ayuda a los fabricantes a optimizar el rendimiento de la extrusión, reducir el tiempo de inactividad y producir productos que cumplan con las especificaciones exactas.

Consejo: al seleccionar una máquina de extrusión, considere cuidadosamente el tipo de tornillo y el diseño de la matriz, ya que afectan directamente la calidad de la masa fundida y la consistencia del producto final.

El proceso de extrusión convierte el plástico en bruto en productos moldeados al fundirlo y empujarlo a través de un troquel. Comienza cuando los pellets de plástico o el polvo ingresan a la tolva del extrusor. Dentro del cilindro calentado, un tornillo giratorio empuja el plástico hacia adelante. El calor y la fricción derriten el plástico en un estado espeso y fluido llamado masa fundida.

Este plástico fundido se fuerza a pasar a través de una matriz, una herramienta de metal con la forma de la sección transversal del producto final. A medida que el plástico va pasando, va adquiriendo esta forma, formando un perfil continuo. Luego, el material extruido pasa a través de sistemas de enfriamiento como baños de agua o rodillos enfriados. El enfriamiento solidifica la forma rápidamente para evitar que se deforme.

Finalmente, una unidad de arrastre arrastra el producto de manera constante a través de la línea, manteniendo una velocidad y forma constantes. Dependiendo del producto, el equipo de corte o bobinado finaliza el proceso cortando trozos o enrollando láminas.

La extrusora es el corazón de la línea. Su trabajo es derretir, mezclar y empujar el plástico a través del molde a un ritmo controlado. El tornillo dentro del cilindro juega un papel clave: mueve el plástico hacia adelante mientras lo mezcla para lograr una temperatura y consistencia uniformes.

Hay dos tipos principales de extrusoras: de un solo tornillo y de doble tornillo. Las extrusoras de un solo tornillo funcionan bien para materiales más simples como polietileno y polipropileno. Las extrusoras de doble tornillo destacan en la mezcla y manipulación de materiales complejos como PVC o compuestos de madera y plástico (WPC). Proporcionan un mejor control sobre la fusión y la mezcla, lo que mejora la calidad del producto.

Las extrusoras también tienen zonas de calentamiento a lo largo del cilindro, cada una controlada con precisión para mantener la temperatura de fusión adecuada. Este control evita el sobrecalentamiento o subcalentamiento, que puede dañar el plástico o afectar la calidad del producto.

Los troqueles dan forma al plástico fundido en el perfil deseado. Son herramientas diseñadas con precisión y fabricadas con metal endurecido para soportar alta presión y calor. El diseño de la matriz determina la sección transversal del producto, ya sean tubos redondos, chapas planas o perfiles de ventana complejos.

Un buen diseño de matriz garantiza un flujo uniforme de plástico fundido, evitando defectos como espesores de pared desiguales o imperfecciones de la superficie. Para productos huecos como tuberías, las matrices suelen funcionar con calibradores o sistemas de vacío que ayudan a mantener la forma durante el enfriamiento.

Las herramientas también incluyen calibradores, tanques de enfriamiento, transportadores y cortadores. Los calibradores mantienen el extruido blando en las dimensiones exactas hasta que se solidifica. Los tanques de enfriamiento enfrían rápidamente el producto para que mantenga su forma. Los transportadores tiran del producto de manera constante y las cortadoras o bobinadoras terminan el producto para empaquetarlo.

Las herramientas adecuadas son fundamentales para una calidad constante del producto y una producción eficiente. Los troqueles o herramientas mal diseñados pueden provocar desechos, ralentizar la producción o aumentar las necesidades de mantenimiento.

Consejo: Inspeccione y mantenga periódicamente los troqueles y las herramientas para evitar el desgaste y garantizar una calidad constante del producto durante toda la producción.

Las líneas de extrusión vienen en varios tipos, cada una diseñada para crear tipos específicos de productos plásticos. La elección depende de la forma, el tamaño y el material del producto. A continuación se ofrece un vistazo detallado a los principales tipos de líneas de extrusión:

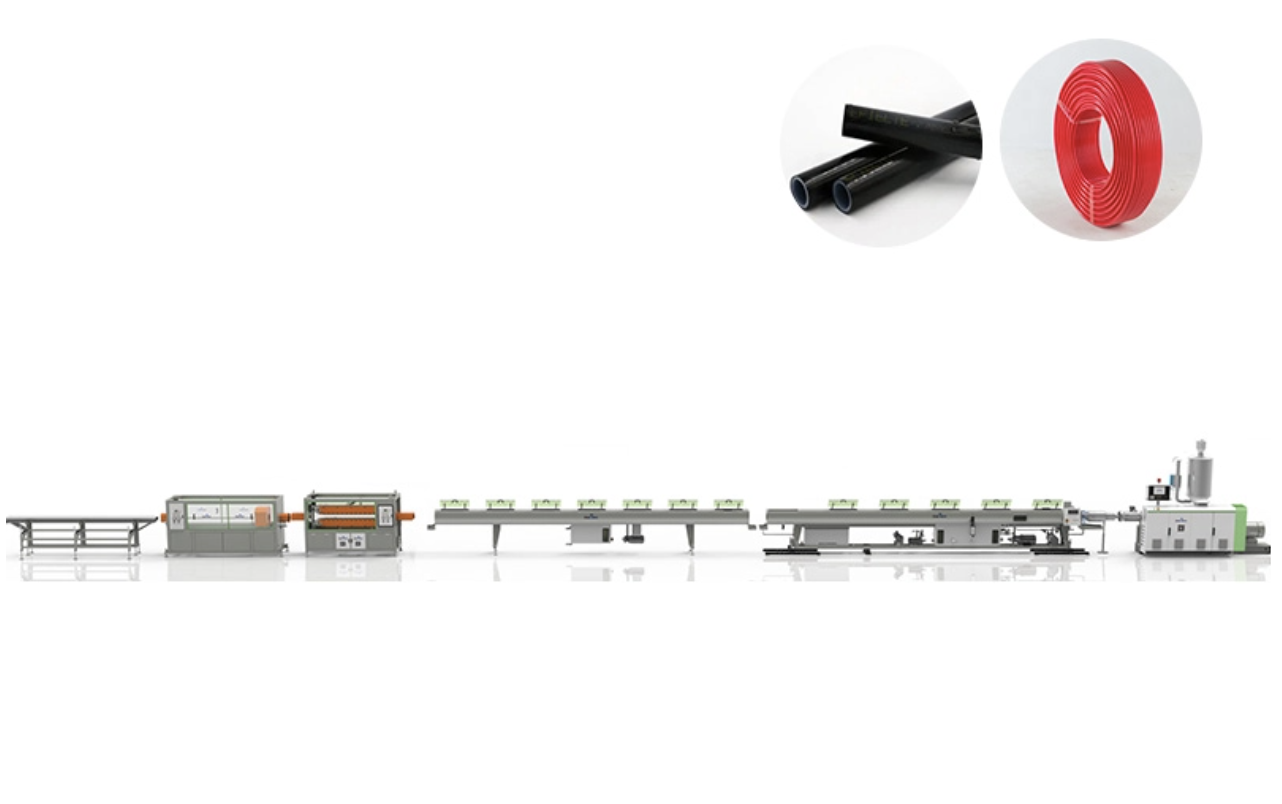

Las líneas de extrusión de tuberías producen tuberías de plástico utilizadas en plomería, riego, conductos eléctricos y más. Estas líneas suelen utilizar materiales como PVC, HDPE o polipropileno. El proceso consiste en empujar plástico fundido a través de una matriz circular para formar un tubo hueco. Un calibrador de vacío y tanques de enfriamiento mantienen la forma de la tubería mientras se enfría. Luego, las unidades de arrastre tiran del tubo de manera constante y las cortadoras lo recortan a medida. Las líneas de tuberías avanzadas pueden fabricar tuberías corrugadas o multicapa, añadiendo resistencia o flexibilidad.

Las líneas de extrusión de perfiles crean formas continuas distintas de las tuberías, como marcos de ventanas, perfiles de puertas y molduras decorativas. Utilizan troqueles personalizados para formar secciones transversales complejas. Por ejemplo, las líneas de extrusión de perfiles de PVC producen marcos rígidos de puertas y ventanas con múltiples cámaras para aislamiento. Estas líneas incluyen calibradores y mesas de enfriamiento para mantener la forma y el tamaño durante la solidificación. A menudo cuentan con extractores y cortadores al final para terminar el producto.

Las líneas de extrusión de láminas producen láminas o películas de plástico planas. Materiales como polipropileno, polietileno o PVC se funden y se empujan a través de un troquel ancho y plano. La lámina fundida pasa a través de rodillos de enfriamiento o rodillos de calandria, que la enfrían y la alisan hasta obtener un espesor preciso. Las hojas se pueden enrollar en rollos o cortar en paneles. Líneas de chapas especiales producen paneles para tejados o chapas multipared utilizadas en la construcción. Estas líneas deben mantener un espesor y una calidad de superficie uniformes.

Las líneas de tableros de espuma producen láminas rígidas y livianas con un núcleo de espuma. Estas láminas se utilizan habitualmente en señalización, mobiliario y construcción. El proceso de extrusión mezcla plástico con agentes espumantes para crear una estructura celular dentro de la lámina. A menudo se utilizan extrusoras de doble tornillo para lograr una mejor mezcla. La línea incluye un troquel en T plano y unidades de calibración para controlar el espesor de la lámina y la estructura celular. El enfriamiento se gestiona cuidadosamente para garantizar una expansión uniforme de la espuma.

Las líneas de extrusión de compuestos de madera y plástico (WPC) procesan una mezcla de plástico y fibras de madera para crear productos duraderos similares a la madera. Los elementos comunes incluyen tablas para terrazas, cercas y perfiles. Estas líneas utilizan extrusoras de doble tornillo para mezclar harina de madera abrasiva con plástico. El equipamiento posterior se asemeja a líneas de perfiles o tableros con unidades de refrigeración y corte. Los materiales de WPC retienen el calor por más tiempo, por lo que las secciones de enfriamiento y transporte a menudo se extienden para garantizar una solidificación adecuada.

Cada tipo de línea de extrusión se adapta a los requisitos del producto, lo que garantiza una producción eficiente y una calidad constante.

Consejo: elija un tipo de línea de extrusión según la forma y el material de su producto para optimizar la eficiencia de producción y la calidad del producto.

Las líneas de extrusión manejan una variedad de materiales plásticos, cada uno elegido por sus propiedades únicas y su idoneidad para productos específicos. Estos son los plásticos más comunes procesados:

● PVC (cloruro de polivinilo): conocido por su rigidez, resistencia al fuego y asequibilidad. Se utiliza en tuberías, marcos de ventanas, revestimientos y tableros de espuma. A menudo se procesa con extrusoras de doble tornillo para garantizar una mezcla completa y un control de temperatura.

● PE (Polietileno): Incluye HDPE y LDPE. El HDPE es popular para tuberías de agua, tubos de riego y aislamiento de cables debido a su dureza y resistencia química. Las extrusoras de un solo tornillo comúnmente procesan PE para obtener un alto rendimiento.

● PP (Polipropileno): Ofrece mayor resistencia a la temperatura que el PE. Utilizado en tuberías para agua caliente, perfiles automotrices y láminas. También se procesan principalmente con extrusoras de un solo husillo.

● WPC (compuestos de madera y plástico): combina plástico con fibras de madera, produciendo terrazas, cercas y perfiles similares a la madera. Requiere extrusoras de doble tornillo para mezclar y manipular bien los rellenos abrasivos.

● ABS, Policarbonato, PET y otros: Se utilizan para perfiles, láminas o aplicaciones especiales resistentes a impactos. Algunos necesitan extrusores ventilados para eliminar la humedad.

La elección del material adecuado depende de los requisitos del producto, como resistencia, flexibilidad, resistencia al calor y costo. La línea de extrusión debe adaptarse a las necesidades de procesamiento del material:

● Tipo de extrusora: PVC y WPC a menudo necesitan extrusoras de doble tornillo para una mejor mezcla y control de temperatura. El PE y el PP suelen utilizar extrusoras de un solo husillo.

● Control de temperatura: Diferentes plásticos se derriten a diferentes temperaturas. Las zonas de calentamiento precisas evitan la degradación y garantizan una calidad constante de la masa fundida.

● Diseño de tornillo y barril: Los materiales con rellenos o aditivos pueden requerir tornillos especializados para manejar la abrasividad o promover la mezcla.

● Aditivos y reciclados: algunas líneas pueden coextruir múltiples materiales o incorporar plásticos reciclados, lo que mejora la sostenibilidad y la rentabilidad.

La selección adecuada de materiales y el equipo de extrusión adecuado optimizan la calidad del producto, reducen el desperdicio y mejoran la eficiencia de la línea.

Consejo: Verifique siempre la compatibilidad del material con el diseño del tornillo de su línea de extrusión y las capacidades de temperatura para garantizar un procesamiento fluido y una calidad constante del producto.

Las líneas de extrusión sirven a muchas industrias produciendo una amplia gama de productos plásticos. Su capacidad para crear formas continuas de manera eficiente los hace esenciales en diversos sectores manufactureros.

La industria de la construcción depende en gran medida de las líneas de extrusión para materiales como tuberías, perfiles y láminas. Los tubos de plástico de las líneas de extrusión se utilizan en el suministro de agua, alcantarillado, distribución de gas y conductos eléctricos. Los perfiles fabricados con uPVC ofrecen marcos de puertas y ventanas duraderos, revestimientos de vinilo y conductos para cables. Las láminas para tejados, a menudo hechas de PVC o policarbonato, proporcionan coberturas resistentes a la intemperie para cobertizos e invernaderos. Los tableros de espuma producidos por extrusión son livianos y se utilizan como aislamiento o paneles de pared. Las terrazas y cercas de compuestos de madera y plástico (WPC) también provienen de líneas de extrusión especializadas, que ofrecen alternativas a la madera resistentes a la intemperie.

Las líneas de extrusión producen conductos y conductos que protegen el cableado eléctrico y los cables de fibra óptica. Los tubos ondulados y las canaletas de cables son productos extruidos habituales en este sector. La extrusión también recubre y aísla cables eléctricos aplicando una cubierta plástica continuamente alrededor de los conductores de cobre. Este proceso de revestimiento garantiza un espesor de aislamiento y protección constantes. La capacidad de producir perfiles personalizados ayuda a satisfacer las necesidades precisas de las aplicaciones eléctricas y de telecomunicaciones.

Mientras que el moldeo por inyección y el moldeo por soplado dominan la producción de envases, la extrusión desempeña un papel clave en las películas y láminas de embalaje. Las láminas de polipropileno extruido o PET se termoforman en bandejas, vasos y envases tipo bivalva. Las líneas de extrusión de película soplada crean bolsas de plástico, envolturas elásticas y películas agrícolas al inflar un tubo de plástico fundido hasta convertirlo en una burbuja de película delgada. Las pajitas, redes y perfiles extruidos también cumplen funciones de embalaje y protección de productos. La naturaleza continua de la extrusión permite una producción rentable y de gran volumen de materiales de embalaje.

Las líneas de extrusión producen muchos componentes plásticos para vehículos. En puertas y ventanas se utilizan burletes, juntas y sellos hechos de PVC flexible o elastómeros termoplásticos. Los perfiles de plástico, las piezas del salpicadero y las fundas protectoras de cables también proceden de líneas de extrusión. Los tubos para líneas neumáticas o de combustible a menudo se extruyen de nailon o PTFE para mayor durabilidad y resistencia química. La capacidad de crear perfiles personalizados ayuda a reducir el peso del vehículo al reemplazar piezas de metal o caucho con plástico, lo que mejora la eficiencia del combustible.

Muchos productos para el hogar provienen de líneas de extrusión. Los tubos y perfiles de plástico forman parte de electrodomésticos, bordes de muebles, rieles para cortinas y marcos de cuadros. Los tableros y láminas de espuma de PVC son populares en muebles y gabinetes como alternativas ligeras y resistentes a la humedad a la madera. Las mangueras de jardín, los pisos de vinilo y las persianas también se fabrican utilizando tecnología de extrusión. La versatilidad de la extrusión permite a los fabricantes producir de manera eficiente bienes de consumo atractivos y duraderos.

Consejo: al seleccionar líneas de extrusión para aplicaciones industriales, tenga en cuenta los requisitos específicos del producto y las propiedades del material para garantizar un rendimiento y una durabilidad óptimos en el sector objetivo.

Las líneas de extrusión ofrecen muchos beneficios que las convierten en la mejor opción para la fabricación de productos plásticos. Estas ventajas ayudan a las empresas a producir artículos de alta calidad de manera eficiente y rentable.

Las líneas de extrusión funcionan de forma continua, lo que permite producir grandes volúmenes de producto sin parar. Una vez configurado, el proceso necesita poco tiempo de inactividad, excepto para el mantenimiento de rutina o los cambios de producto. Este funcionamiento constante permite a los fabricantes satisfacer rápidamente la gran demanda. Por ejemplo, una línea de extrusión de tubos puede producir cientos de metros de tubos en un solo turno, mucho más rápido que los procesos por lotes.

Debido a que el proceso empuja el plástico fundido a través de un troquel fijo, la forma y el tamaño del producto se mantienen uniformes en toda su longitud. Las líneas de extrusión modernas utilizan sensores y controles automatizados para mantener estables las temperaturas, presiones y velocidades de la línea. Esta precisión garantiza que cada pieza cumpla con los estándares de calidad, lo que reduce los desechos y el retrabajo. Los resultados típicos son espesores de pared consistentes, superficies lisas y dimensiones exactas.

Las líneas de extrusión pueden crear una gran variedad de formas simplemente intercambiando troqueles y ajustando la configuración. Ya sea que necesite tubos redondos simples o perfiles de ventana complejos con múltiples cámaras, la extrusión puede manejarlo. Esta flexibilidad significa que los fabricantes pueden producir diseños personalizados sin comprar máquinas nuevas. También permite cambios rápidos de producto, ahorrando tiempo y dinero.

La extrusión genera muy pocos residuos. Cualquier resto, como los bordes, a menudo se puede rectificar y reutilizar. El proceso continuo evita las frecuentes pérdidas de inicio que se observan en los métodos por lotes. Además, las líneas de extrusión pueden incorporar materiales reciclados o aditivos para reducir costos. Por ejemplo, coextruir una capa de plástico reciclado dentro de la pared de una tubería reduce los costos de material y al mismo tiempo mantiene la resistencia.

Las líneas de extrusión están altamente automatizadas. Uno o dos operadores pueden gestionar una línea completa, cargar materias primas y controlar la producción. Las funciones de automatización, como alimentadores gravimétricos, control automático de espesor y sensores de calidad en línea, reducen los errores humanos y los costos de mano de obra. Esto también mejora la seguridad y la coherencia, ya que las máquinas se encargan de los pasos más críticos.

Consejo: calibre y mantenga periódicamente los sensores y controles de su línea de extrusión para mantener una alta eficiencia y una calidad constante del producto a lo largo del tiempo.

Seleccionar la línea de extrusión adecuada es crucial para una producción eficiente y de alta calidad. Varios factores clave influyen en esta decisión, asegurando que la línea se ajuste a las necesidades de su producto y a sus objetivos comerciales.

Empiece por definir el producto exacto que desea fabricar. La forma (tubería, perfil, lámina o tablero de espuma) y el tamaño determinan el tipo de línea de extrusión. Por ejemplo, para fabricar marcos de ventanas huecos se necesita una línea de perfil con calibración de vacío. Los paneles planos requieren una línea de láminas o tableros de espuma. Asegúrese de que la línea pueda manejar las mayores dimensiones y complejidad de su producto. Las formas personalizadas o los productos multicapa pueden necesitar troqueles especializados o capacidades de coextrusión.

Diferentes plásticos necesitan diferentes configuraciones de extrusión. El PVC suele utilizar extrusoras de doble tornillo para una mejor mezcla y control del calor, mientras que el PE y el PP suelen funcionar con extrusoras de un solo tornillo. Si planea utilizar compuestos como compuestos de madera y plástico (WPC) o materiales reciclados, elija una línea con diseños de tornillos adecuados y características como ventilación para eliminar la humedad. Hacer coincidir el extrusor y el tornillo con el material evita problemas como una mala calidad de la masa fundida o un desgaste excesivo.

Considere cuánto producto necesita producir por día o por hora. Las extrusoras más grandes con tornillos y motores más grandes ofrecen un mayor rendimiento pero consumen más energía y cuestan más por adelantado. Es aconsejable seleccionar una línea que satisfaga la demanda actual pero que permita cierto crecimiento. Las líneas modulares o actualizables pueden ayudar a escalar la producción sin un reemplazo completo.

Las tolerancias estrictas y los acabados superficiales suaves requieren sistemas de control avanzados. Funciones como el control automático del espesor mediante sensores láser o ultrasónicos ayudan a mantener dimensiones consistentes. Los sistemas de refrigeración y calibración deben ser adecuados para evitar deformaciones o defectos, especialmente en perfiles complejos. Invertir en tornillos, cilindros y herramientas de alta calidad mejora la repetibilidad y reduce los desechos.

Las líneas de extrusión funcionan continuamente, por lo que el uso de energía afecta significativamente los costos operativos. Busque líneas con motores que ahorren energía, calentadores eficientes y controles de conducción inteligentes. Los componentes duraderos reducen la frecuencia de mantenimiento y el tiempo de inactividad. Las herramientas de cambio rápido y las características de fácil limpieza también reducen los costos de mano de obra. Equilibrar la inversión inicial y los gastos operativos a largo plazo es clave para la rentabilidad.

Consejo: al elegir una línea de extrusión, priorice la compatibilidad entre el diseño, el material y el volumen de producción de su producto para garantizar un funcionamiento fluido y una fabricación rentable.

Las líneas de extrusión producen eficientemente productos plásticos con alta consistencia y versatilidad. Manejan diversos materiales y ofrecen beneficios como alto rendimiento y bajo desperdicio. A medida que avance la tecnología, las líneas de extrusión serán aún más eficientes y adaptables, satisfaciendo diversas necesidades industriales. Foshan Bkwell Machinery Co., Ltd. ofrece soluciones de extrusión de última generación, lo que garantiza un rendimiento y una calidad óptimos. Sus diseños innovadores satisfacen los requisitos específicos de los clientes y ofrecen capacidades de producción confiables y rentables.

R: Se utiliza una máquina de extrusión para fundir y dar forma a material plástico en bruto en perfiles continuos como tuberías, láminas y tubos empujándolo a través de una matriz.

R: Una máquina de extrusión funciona calentando bolitas de plástico hasta que se funden y luego las fuerza a través de un troquel para formar formas continuas, que se enfrían y solidifican.

R: Las máquinas de extrusión son eficientes porque funcionan continuamente y producen grandes cantidades de productos uniformes con un desperdicio mínimo.

R: Los beneficios incluyen alta eficiencia, calidad constante del producto, versatilidad en formas, ahorro de costos de materiales y requisitos reducidos de mano de obra debido a la automatización.

R: Solucione los problemas verificando obstrucciones, calibrando sensores, manteniendo controles de temperatura y asegurando velocidades sincronizadas entre componentes.