Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-07-17 Origen:Sitio

A medida que aumenta la demanda global de productos plásticos personalizables de alta calidad, los fabricantes buscan soluciones avanzadas para mejorar la productividad, la consistencia y la sostenibilidad en sus operaciones. La extrusión de la lámina es uno de los métodos más efectivos para optimizar su proceso de extrusión de plástico, lo que le permite producir láminas de plástico precisas de alto volumen para envases, interiores automotrices, materiales de construcción, bandejas médicas y más.

Este artículo explorará cómo la extrusión de hojas puede transformar sus operaciones de extrusión de plástico, las ventajas que ofrece, los últimos avances tecnológicos y cómo Foshan Bkwell Intelligent Equipment Co., Ltd. Puede apoyarlo con líneas de extrusión de última generación para elevar su eficiencia de producción.

La extrusión de la lámina es un proceso de fabricación continuo vital en la industria de plásticos, diseñado para producir láminas de plástico plano con grosor uniforme y acabados superficiales de alta calidad. El proceso comienza con la alimentación de gránulos termoplásticos crudos en la extrusora, donde se derriten y homogeneizan a través del sistema de tornillo y barril. Esto garantiza un flujo de fusión consistente y uniforme, que luego se forja a través de un dado plano para formar la hoja. La lámina emergente se califica cuidadosamente y se enfría en un tubos huecos calidadores de calimenta de tres rodillos, que no solo controla el grosor final, sino que también imparte un acabado de superficie lisa. Después del enfriamiento, la hoja se corta en tamaños específicos o se enrolla en rollos para su procesamiento adicional o aplicaciones posteriores.

Este método es esencial para crear láminas de plástico con tolerancias de espesor apretado, alta calidad de la superficie y excelentes propiedades mecánicas. Estas características hacen que la extrusión de la hoja sea una parte integral de la fabricación de plástico, particularmente para las aplicaciones que exigen precisión y confiabilidad, como empaque, componentes automotrices y dispositivos médicos. La capacidad de controlar el grosor y el acabado superficial permite a los fabricantes producir hojas de alta calidad que cumplan con los requisitos específicos de varias industrias, asegurando la durabilidad, la funcionalidad y el atractivo estético en los productos finales.

Las líneas de extrusión de hojas, especialmente aquellas equipadas con controles avanzados de PLC (controlador lógico programable) y controles HMI (interfaz humana-máquina), ofrecen una precisión incomparable en la gestión de parámetros críticos del proceso. Estos controles permiten a los operadores regular meticulosamente la temperatura, la presión y el rendimiento del material, asegurando que cada hoja producida mantenga un espesor constante y un acabado superficial durante toda la producción de producción. Este nivel de consistencia es crucial para las aplicaciones donde la uniformidad es primordial, como en dispositivos médicos, componentes automotrices y envases de alta gama. La capacidad de mantener tolerancias estrictas reduce la probabilidad de defectos, mejorando así la confiabilidad del producto y la satisfacción del cliente.

Una de las ventajas más significativas de la extrusión de la hoja es su capacidad de operación continua. A diferencia de los métodos de procesamiento por lotes, que implican paradas e inicios frecuentes, las líneas de extrusión de la hoja pueden ejecutarse ininterrumpidas durante períodos prolongados. Esta operación continua no solo aumenta las tasas de salida, sino que también reduce significativamente el tiempo de inactividad, lo que lleva a una mayor eficiencia general de producción. La capacidad de producir grandes cantidades de hojas en una sola ejecución minimiza la necesidad de configuraciones y ajustes frecuentes, racionalizando aún más el proceso de fabricación y reduciendo los costos de producción.

La extrusión de la hoja es altamente versátil, capaz de procesar una amplia gama de materiales termoplásticos. Esta versatilidad es un activo importante para los fabricantes, ya que les permite producir hojas de varios materiales para cumplir con los requisitos de aplicación específicos. Los materiales comunes utilizados en la extrusión de la hoja incluyen:

PET (tereftalato de polietileno) y PETG (glicol de tereftalato de polietileno): conocido por su claridad, resistencia y reciclabilidad, estos materiales son ideales para envases de alimentos y bebidas, así como aplicaciones médicas.

PVC (cloruro de polivinilo): ofrece una excelente flexibilidad y resistencia química, lo que lo hace adecuado para aplicaciones como bandejas médicas y materiales de construcción.

PP (polipropileno) y PE (polietileno): estos materiales son livianos y duraderos, comúnmente utilizados en envases y componentes automotrices.

PC (policarbonato), PS (poliestireno) y ABS (acrilonitrilo butadieno estireno): conocido por su resistencia al impacto y facilidad de procesamiento, estos materiales se utilizan en una variedad de aplicaciones, incluidos paneles automotrices y electrones de consumo.

PLA (ácido poliláctico) y otros polímeros biodegradables: estos materiales son ecológicos y adecuados para aplicaciones donde la sostenibilidad es una consideración clave, como envases de un solo uso y dispositivos médicos desechables.

Esta amplia gama de materiales permite a los fabricantes adaptar sus productos para satisfacer las necesidades específicas de varias industrias, desde alimentos y bebidas hasta sectores automotrices y médicos.

La extrusión de la hoja es un método de fabricación rentable que minimiza los desechos del material y ofrece varias ventajas en términos de eficiencia de producción. La naturaleza continua del proceso reduce la necesidad de configuraciones y ajustes frecuentes, reduciendo así los costos laborales. Además, las líneas de extrusión de hojas se pueden integrar fácilmente con los sistemas de reciclaje en línea, lo que permite a los fabricantes reutilizar el material de desecho y reducir aún más los desechos. La capacidad de incorporar procesos en línea como la laminación, la impresión o el relieve directamente en la línea de producción elimina la necesidad de pasos de procesamiento secundarios, reduciendo los costos generales de producción y los plazos de entrega. Estos beneficios de ahorro de costos hacen que la extrusión de la hoja sea una opción atractiva para los fabricantes que buscan optimizar sus procesos de producción y mejorar la rentabilidad.

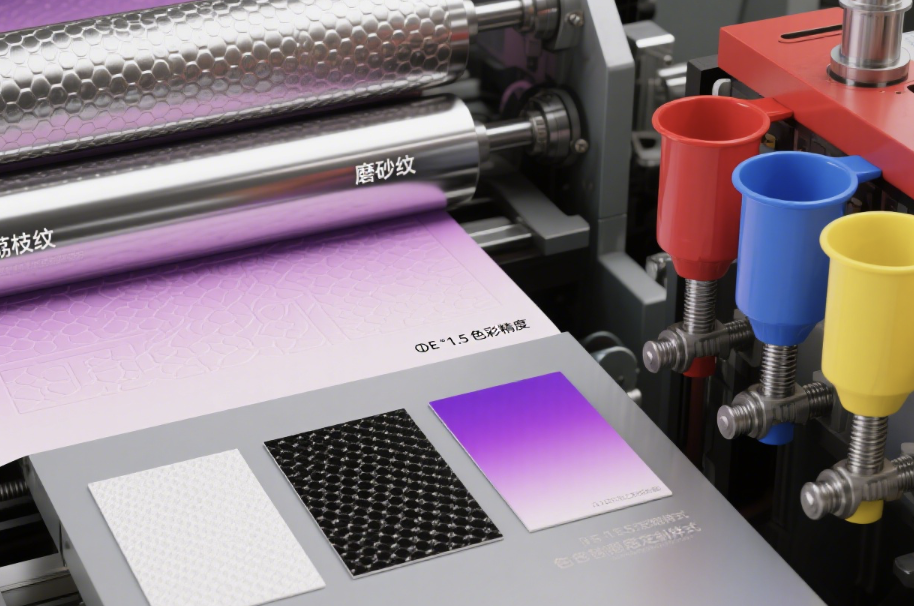

La extrusión de la hoja ofrece un alto grado de personalización, lo que permite a los fabricantes ajustar el grosor de la hoja, el ancho, la textura de la superficie y el color para cumplir con los requisitos específicos del cliente. Esta flexibilidad es crucial en el mercado competitivo actual, donde los clientes a menudo exigen soluciones personalizadas. Las líneas de extrusión se pueden reconfigurar fácilmente para producir hojas con diferentes dimensiones y propiedades, asegurando que los fabricantes puedan adaptarse rápidamente a las demandas cambiantes del mercado. Además, las líneas de extrusión de hojas son escalables, lo que significa que pueden ampliarse para acomodar el aumento de los volúmenes de producción sin comprometer la calidad del producto final. Esta escalabilidad garantiza que los fabricantes puedan hacer crecer sus operaciones mientras mantienen la calidad constante del producto, lo que hace que la extrusión de hojas sea una solución de fabricación a prueba de futuro.

Si bien la extrusión se usa en varias formas como tubos, perfil y extrusión de películas sopladas, la extrusión de hojas ofrece ventajas únicas en la producción de láminas planas y de alta precisión.

Tabla: Comparación de la extrusión de la hoja con otros procesos de extrusión

| Fuente | de la hoja Extrusión | de tubería Extrusión | de película soplada |

|---|---|---|---|

| Formulario de producto | Sábanas planas | Tubos y perfiles huecos | Rollos de película delgada |

| Control de espesor | Control apretado (± 1-3%) | Control de ID/OD de nivel micras | Varía con la relación de explosión |

| Calidad de la superficie | Acabado superficial alto | Acabado superficial moderado | Varía con el material y el enfriamiento |

| Velocidad de producción | Moderado a alto | Bajo a moderado para precisión | Alto |

| Aplicaciones | Embalaje, automóvil, edificio | Catéteres, pajitas, cables | Bolsas, envolturas, películas de embalaje |

La extrusión de la hoja permite a los fabricantes lograr una producción precisa de alto volumen para productos de lámina plana, lo que lo convierte en el método preferido para las industrias que requieren un grosor constante y propiedades de la superficie.

Una línea de extrusión de hoja eficiente generalmente incluye:

Sistema de alimentación: alimentadores gravimétricos para una dosificación precisa de material.

Extrusor: extrusoras individuales o gemelas diseñadas para requisitos específicos de material.

CANCIANTE DE PANTALLA Y BOMBA DE MEDILLA: para mantener la limpieza de la fusión y la estabilidad de la presión.

Die plano: distribuye la fusión de manera uniforme a través del ancho.

Pila de calendario de tres roll: enfriar, suavizar y determina el grosor final.

Unidad de arrastre: tira de la hoja a través del proceso a una velocidad constante.

Recortadores de borde y enrollador o cortador: finaliza las dimensiones de la hoja y se prepara para el almacenamiento o el procesamiento posterior.

Las líneas de extrusión de Bkwell ofrecen configuraciones modulares avanzadas, lo que le permite agregar capas de excusión, unidades de estampado o sistemas de laminación para satisfacer las necesidades específicas de la aplicación.

Para la extrusión de lámina, monitoreo y control de alta calidad consistente y de alta calidad, son esenciales parámetros críticos.

Temperatura de fusión: la temperatura estable previene la degradación y garantiza la homogeneidad.

Presión de fusión: la presión consistente asegura un flujo uniforme a través del dado.

Rendimiento: la alimentación controlada y la velocidad de la extrusora optimizan las tasas de salida.

Ajuste del labio: permite ajustar el grosor a través del ancho de la lámina.

Temperatura y presión del rollo de calendario: crítico para el acabado superficial y la precisión del espesor.

Velocidad de línea: coordinada con sistemas de enfriamiento y tracción para mantener la estabilidad.

Las líneas de extrusión de Bkwell utilizan sistemas de control avanzados basados en PLC, lo que permite a los operadores monitorear estos parámetros en tiempo real, ajustar la configuración de manera eficiente y almacenar recetas para una calidad de producción repetible.

Si bien la extrusión de hojas ofrece numerosos beneficios, los fabricantes pueden enfrentar varios desafíos que pueden afectar la calidad del producto, la eficiencia y los costos generales de producción. Sin embargo, con las soluciones correctas y las tecnologías modernas, estos desafíos pueden abordarse de manera efectiva.

Un desafío común en la extrusión de la hoja es lograr un grosor constante en todo el ancho de la hoja. Las variaciones en el grosor pueden conducir a problemas desiguales de rendimiento y calidad en el producto final. Para abordar esto, se pueden usar troqueles planos avanzados equipados con ajustes manuales o automáticos de matriz. Estos ajustes permiten un control preciso sobre el flujo de fusión, asegurando un grosor uniforme. Además, la incorporación de sistemas de monitoreo de espesor puede proporcionar retroalimentación en tiempo real, lo que permite a los operadores hacer los ajustes necesarios durante la producción. Esta combinación de tecnología avanzada y sistemas de monitoreo ayuda a mantener un espesor de lámina constante durante la producción.

La degradación del material y la formación de gel son problemas críticos que pueden afectar la calidad y la apariencia de las hojas extruidas. La degradación a menudo ocurre debido al calor excesivo o la mala homogeneidad de la fusión, lo que lleva a defectos como geles o motas negras. Para mitigar esto, el control preciso de la temperatura de fusión es esencial. Los sistemas de calefacción de zonas múltiples permiten el manejo de la temperatura ajustada a lo largo del barril de extrusor, asegurando que el material se procese a la temperatura óptima. Junto con un diseño de tornillo eficiente que promueve un flujo de fusión uniforme, este enfoque ayuda a prevenir la degradación y garantiza una fusión homogénea. El mantenimiento y la calibración regulares del equipo de extrusión también juegan un papel crucial en el mantenimiento de condiciones de procesamiento consistentes.

Los defectos superficiales, como rayas, líneas o texturas desiguales, pueden afectar significativamente la calidad estética y funcional de las hojas extruidas. Estos defectos a menudo surgen de las impurezas en el flujo de fusión o la configuración inadecuada del rollo de calendario. Para abordar esto, mantener las rutas de flujo de fusión limpia es esencial. Esto incluye la limpieza regular de la extrusora y morir para evitar la contaminación. Además, el uso de sistemas de filtración puede ayudar a eliminar las impurezas y garantizar una fusión limpia. Optimizar las temperaturas y presiones del rollo de calendario también es crucial para lograr un acabado superficial suave y sin defectos. Al administrar cuidadosamente estos parámetros, los fabricantes pueden producir hojas de alta calidad con excelentes características de la superficie.

La gestión de residuos es otro desafío importante en la extrusión de la hoja, ya que el exceso de material y desechos pueden conducir a mayores costos y preocupaciones ambientales. Para minimizar los residuos, los fabricantes pueden implementar sistemas de reciclaje de adornos de borde en línea. Estos sistemas capturan y reprocesan el exceso de material directamente en la línea de producción, reduciendo los desechos y mejorando la sostenibilidad. Además, la optimización del proceso de extrusión para minimizar la generación de chatarra e incorporar métodos de reprocesamiento eficientes puede mejorar aún más los esfuerzos de gestión de residuos. Al adoptar estas prácticas, los fabricantes pueden reducir el desperdicio de materiales y reducir los costos de producción al tiempo que contribuyen a un proceso de fabricación más sostenible.

El alto consumo de energía es una preocupación común en el proceso de extrusión, ya que puede afectar significativamente los costos operativos. Para abordar esto, los fabricantes pueden adoptar sistemas de calefacción de eficiencia energética que utilizan técnicas avanzadas de aislamiento y recuperación de calor. Estos sistemas aseguran que la energía se use de manera eficiente, reduciendo el consumo general de energía. Además, los sistemas de control avanzados pueden optimizar el proceso de extrusión, asegurando que la energía se use solo cuando sea necesario. Al combinar la calefacción de eficiencia energética con sistemas de control inteligentes, los fabricantes pueden lograr un ahorro de energía significativo sin comprometer la calidad del producto.

La extrusión de la lámina es un proceso de fabricación continuo utilizado para producir láminas de plástico plano con grosor uniforme y acabados superficiales de alta calidad. Implica derretir gránulos termoplásticos y formarlos en sábanas a través de un dado plano, seguido de enfriamiento y calentamiento.

El funcionamiento continuo de las líneas de extrusión de la hoja permite altas tasas de salida y un tiempo de inactividad reducido en comparación con los métodos de procesamiento por lotes. Esto optimiza el proceso de fabricación, reduce los costos de producción y aumenta la eficiencia general.

La extrusión de la hoja minimiza los desechos del material a través de sistemas de reciclaje en línea y reduce la necesidad de pasos de procesamiento secundarios mediante la integración de procesos como laminación, impresión o estampado directamente en la línea de producción. Esto reduce los costos generales de producción y los plazos de entrega.

Sí, la extrusión de la hoja ofrece un alto grado de personalización, permitiendo ajustes en el grosor de la hoja, el ancho, la textura de la superficie y el color para cumplir con los requisitos del cliente. Las líneas de extrusión también son escalables, lo que permite a los fabricantes aumentar los volúmenes de producción sin comprometer la calidad.

La extrusión de la hoja es un proceso crítico para optimizar sus operaciones de extrusión de plástico, ofreciendo precisión, consistencia y alta productividad para una amplia gama de aplicaciones. Con el soporte de líneas de extrusión avanzadas de Foshan Bkwell Intelligent Equipment Co., Ltd. , puede ampliar sus capacidades para incluir producción de hojas de múltiples capas y especialidades. Si está listo para optimizar su proceso de extrusión de plástico a través de la tecnología de extrusión de láminas avanzadas, Bkwell puede ofrecer la experiencia, el equipo y el soporte para ayudarlo a tener éxito.